Введение: Почему важно качество цинкования

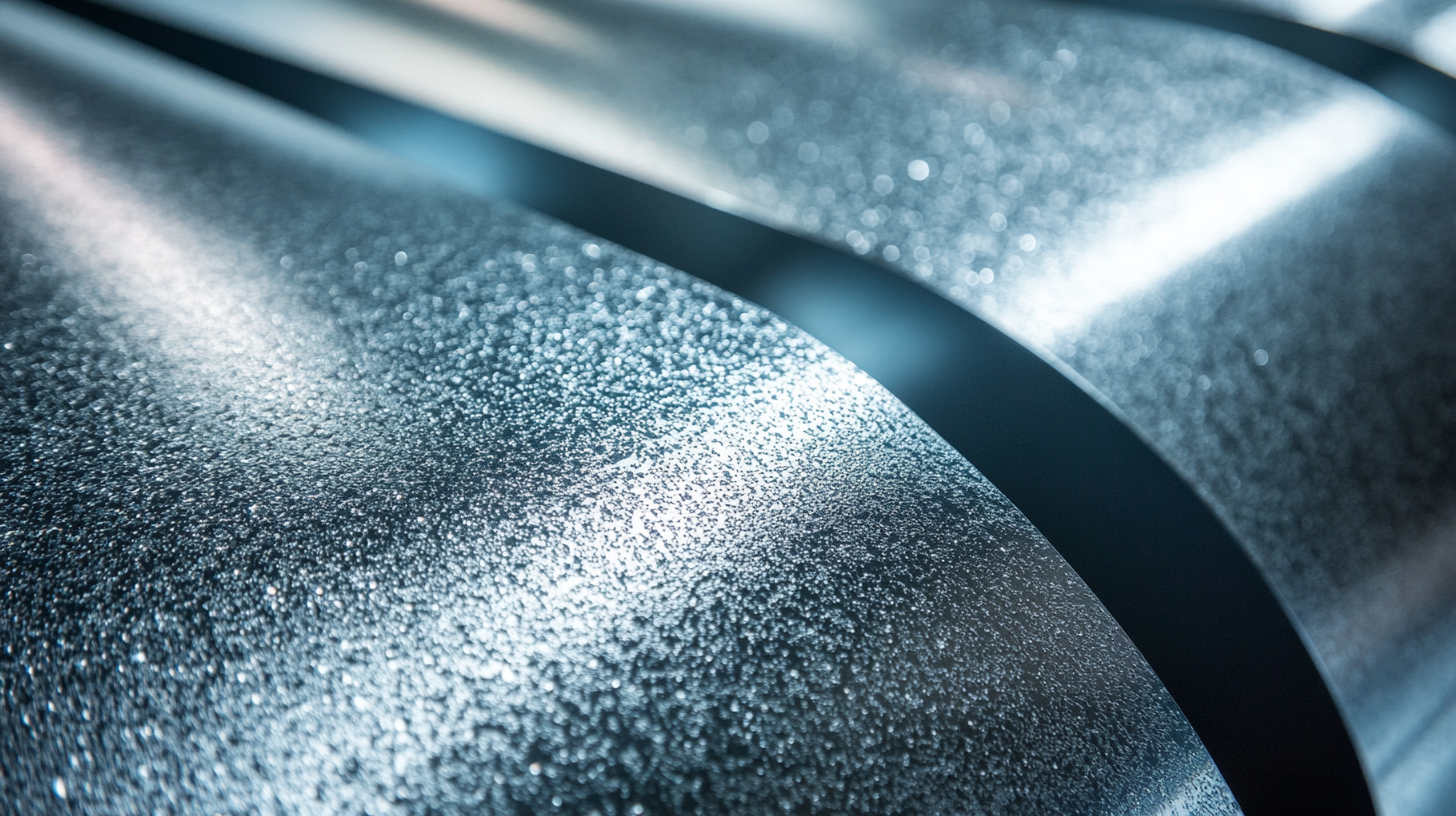

Качество оцинкованного листового металла напрямую влияет на срок службы изделия, его эксплуатационные характеристики и репутацию производителей и поставщиков. Высококачественное цинковое покрытие действует как жертвенный барьер, предотвращая ржавление стали на десятилетия. Фактически, при правильном цинковании стальная деталь может служить более 50 лет в обычных условиях (и более 20 лет в прибрежных зонах или при агрессивной среде). В то же время низкое качество цинкования или недостаточная толщина покрытия может привести к преждевременной коррозии. Исследования зафиксировали случаи, когда сталь начинала ржаветь всего через 6 месяцев в суровых морских условиях из-за быстрого разрушения цинкового слоя. Такие ранние повреждения означают дорогостоящий ремонт, риски для безопасности и урон деловой репутации. Напротив, высококачественное цинкование позволяет конструкциям оставаться нержавеющими более 75 лет при минимальном обслуживании.

С точки зрения бизнеса, инвестиции в качественные оцинкованные материалы с самого начала — это экономически оправданное решение. Коррозия ежегодно наносит мировой экономике ущерб свыше $2,2 трлн (около 3% мирового ВВП), однако значительную часть этих потерь можно избежать с помощью эффективных защитных покрытий. Процесс цинкования — одно из самых действенных решений для защиты от коррозии: он обеспечивает прочный барьер и катодную защиту стали, значительно снижая затраты за жизненный цикл изделия. Меньше отказов и замен — значит, выше долгосрочная рентабельность и крепче репутация надёжного поставщика.

Мехбуд — ведущий украинский производитель оцинкованных заборов, фасадных систем и металлических потолков — демонстрирует приверженность отрасли к высокому качеству. Успех компании основан на гарантии надёжного цинкового покрытия каждого элемента. Благодаря тщательной оценке качества оцинкованного листового металла — от входящего сырья до финального монтажа — Мехбуд и подобные компании защищают инвестиции клиентов и соблюдают собственные стандарты.

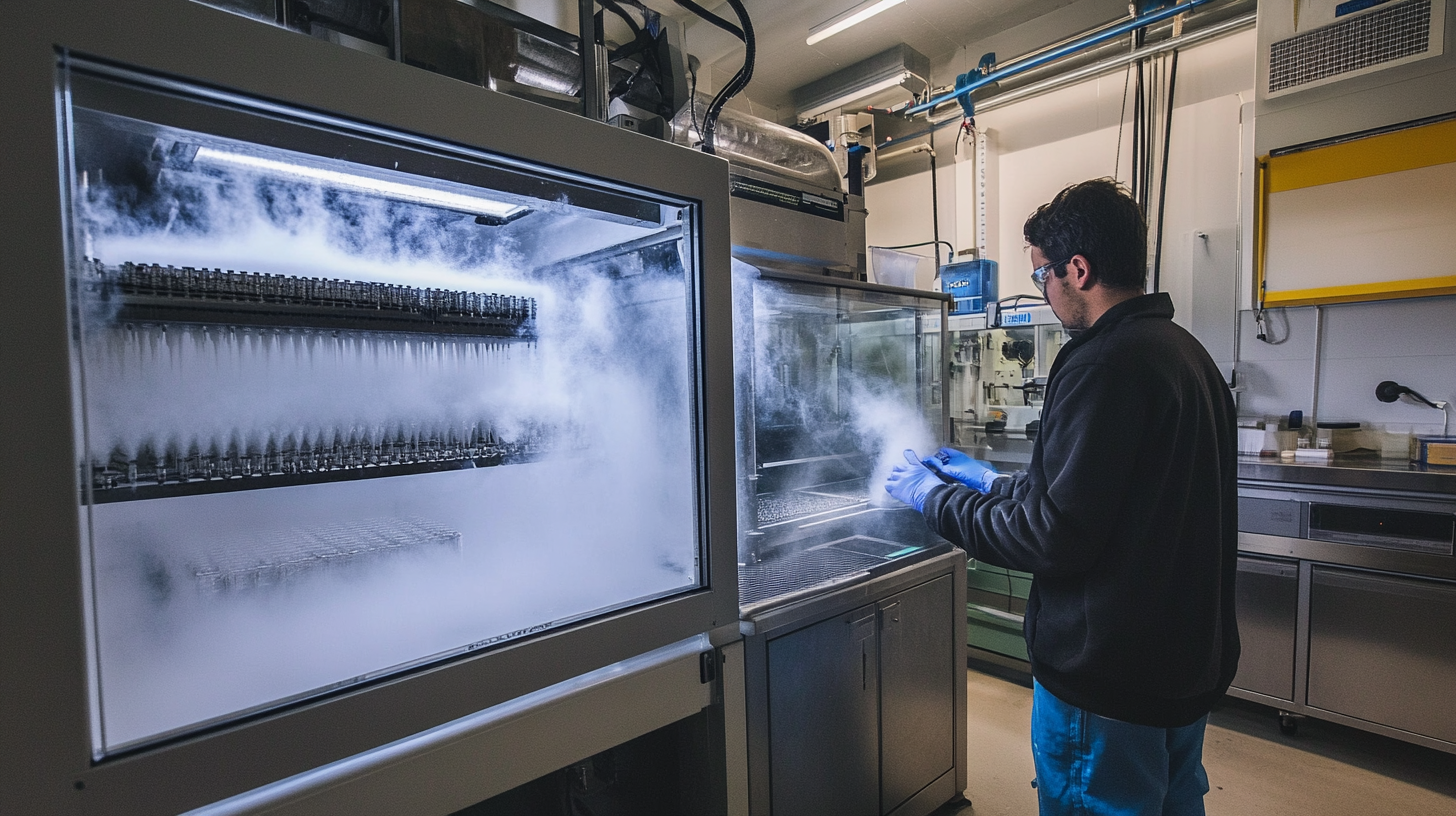

В этой статье мы рассмотрим инструменты и методы оценки качества оцинкованного листового металла. Мы начнём с простых советов по визуальной оценке поверхности, затем перейдём к инструментам — таким как толщиномеры покрытия — и специфическим тестам на адгезию, механическую прочность и устойчивость к коррозии. Также мы осветим ключевые международные стандарты (ISO, ASTM), определяющие критерии качества цинкования, и предоставим удобный чек-лист для инспекций на объекте и аудита поставщиков. Будь вы руководителем, контролирующим поставки, или инженером, проверяющим соответствие материалов требованиям — эти рекомендации помогут вам уверенно оценивать качество оцинкованного листового металла.