Индустрия листового металла переживает волну прорывных исследований и открытий с 2000 года. От умных нанопокрытий до проектирования с использованием искусственного интеллекта — эти передовые технологии обработки листового металла улучшают качество, эффективность и экологическую устойчивость продукции — от автомобилей и самолётов до фасадов зданий и ограждений. Компания Мехбуд — украинский лидер в производстве оцинкованной и полимерно-покрытой стали — идёт в ногу с этими тенденциями. В этой статье мы выделим ключевые прорывы XXI века (как научные, так и коммерческие), которые трансформируют металлообработку. Мы рассмотрим инновации, такие как наноструктурированные защитные покрытия, лазерная раскройка, роботизированная формовка и экологичная оцинковка, и объясним, как каждая из них улучшает характеристики или экологичность продукции. Где это уместно, мы укажем на связи с продукцией Мехбуд — оцинкованными/полимерно-покрытыми фасадными и заборными панелями (см. страницы Мехбуд по вентилируемым фасадным системам и профилям для ограждений).

Интересные и неожиданные инновации в индустрии листового металла в XXI веке

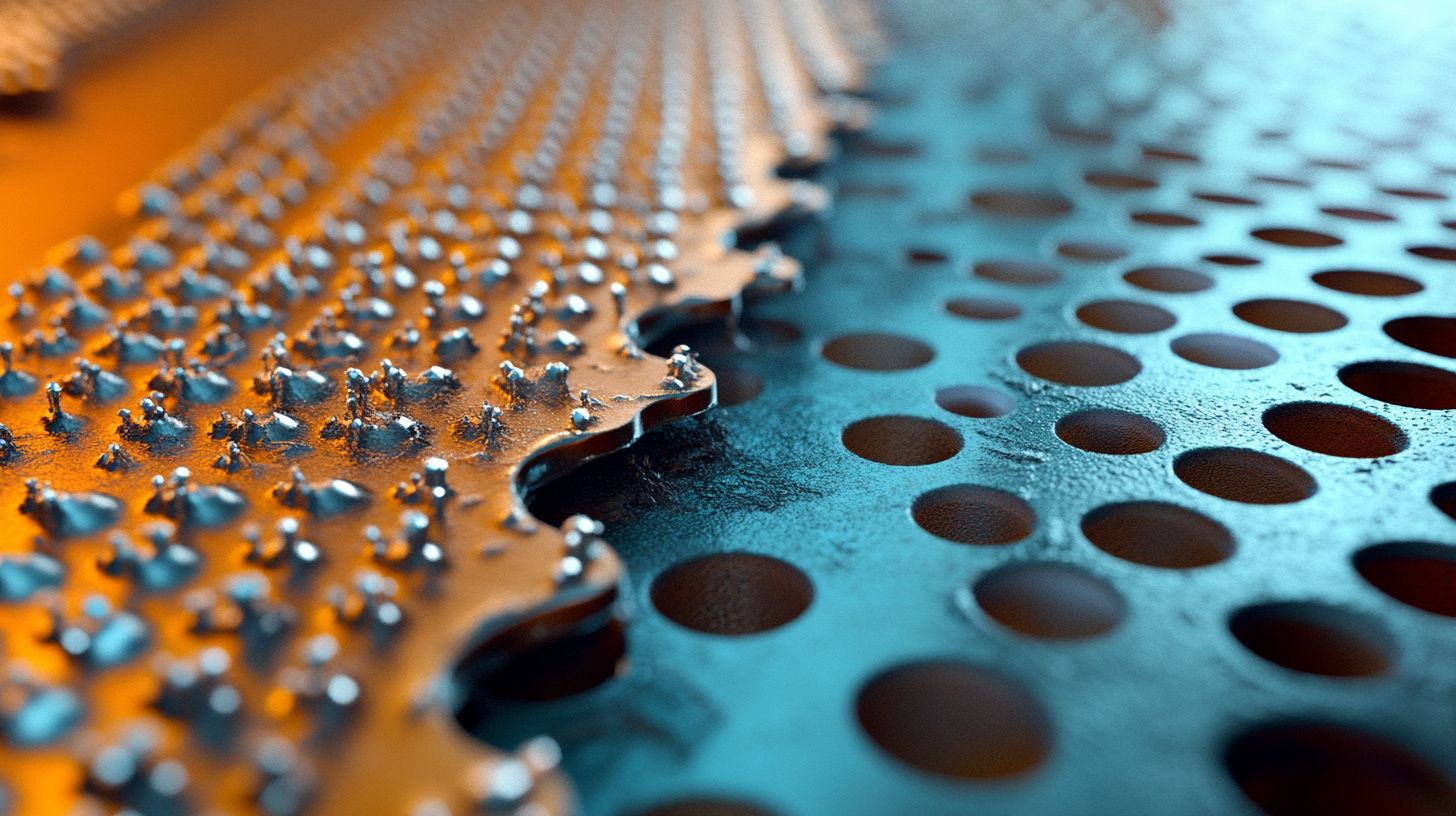

Наноструктурированные покрытия для защиты от коррозии

- Нанокомпозитные и «умные» покрытия. Учёные разработали наномасштабные добавки (например, наночастицы оксида цинка — ZnO) и инкапсулированные ингибиторы, которые делают защитные покрытия значительно более эффективными. Например, наночастицы ZnO придают стальной поверхности сверхгидрофобные свойства, значительно повышая устойчивость к коррозии даже при длительном воздействии окружающей среды (см. статью «Развитие нанопокрытий для защиты от коррозии» — Институт коррозии). Мельчайшие нанокапсулы, встроенные в покрытие, способны по требованию высвобождать ингибиторы коррозии — например, при изменении pH или повреждении (см. ту же статью: Институт коррозии). По сравнению с традиционными красками такие наноструктурированные покрытия значительно улучшают барьерные свойства, механическую прочность и долговечность, при этом часто способствуют снижению веса изделий (см. «Прогресс в разработке нанокомпозитных покрытий» — Институт коррозии). Такие технологии находят применение в автомобилестроении, авиации, нефтегазовой отрасли и электронике — везде, где важна долговечная защита металлов с минимальным обслуживанием. Для фасадных панелей или элементов ограждений это означает многолетнюю защиту от ржавчины с минимальными затратами на уход.

- Широкая антикоррозионная эффективность. Нанопокрытия также борются с загрязнением и обеспечивают устойчивость к налипанию загрязнений. Некоторые коммерческие продукты уже используют графеновые или керамические нанослои, которые снижают скорость коррозии в 5–20 раз по сравнению с незащищённым металлом (см. «Антикоррозионные нанопокрытия» — Nanografi Advanced Materials). Эти покрытия можно наносить на оцинкованную или полимерно-покрытую сталь (как, например, на панели компании Mehbud), что позволяет ещё больше продлить срок службы. В целом, передовые исследования в области покрытий привели к созданию «умных» защитных слоёв, которые радикально увеличивают срок службы металлических изделий — особенно тех, что подвержены воздействию влаги, соли или агрессивной среды.

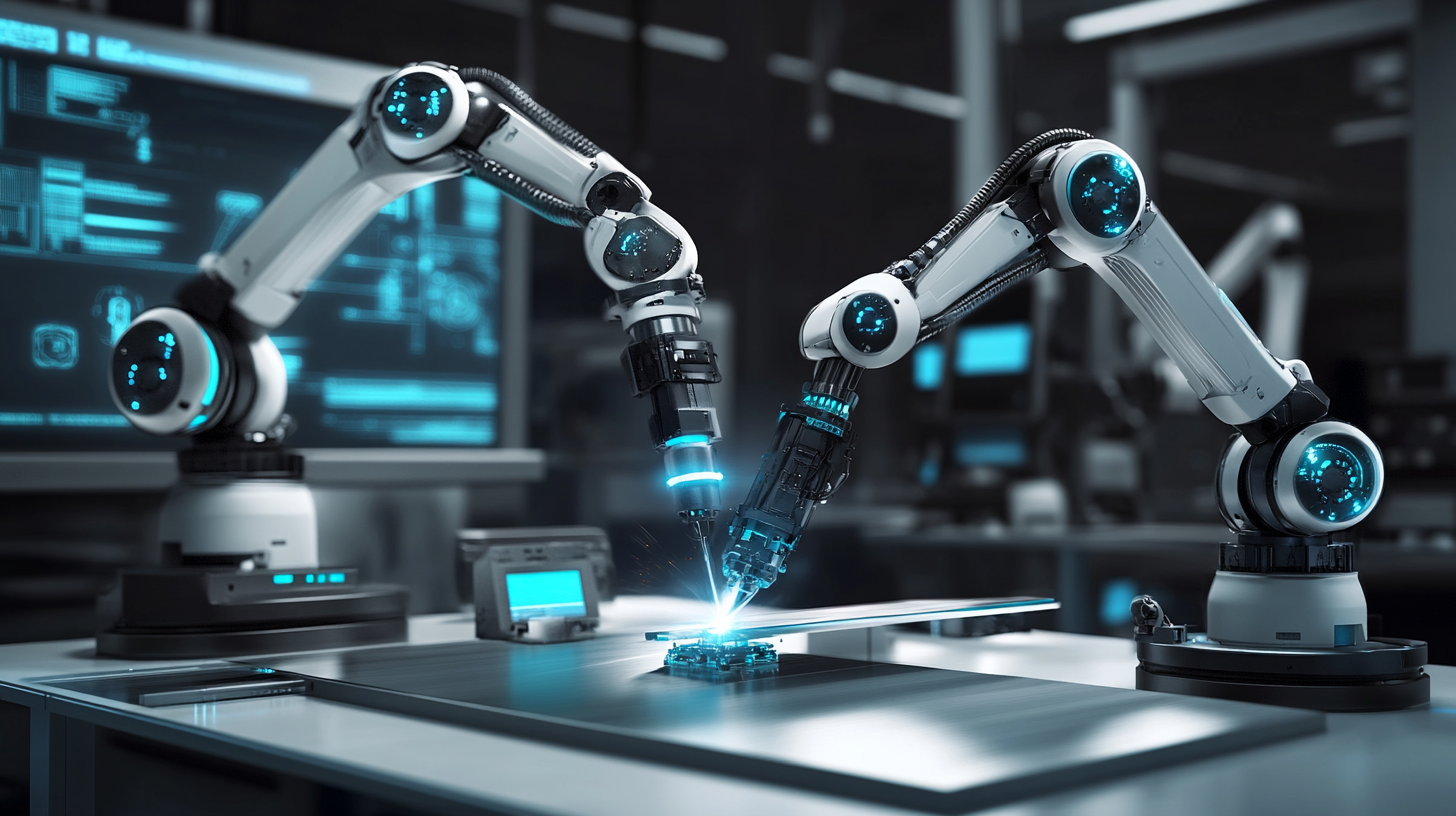

ИИ и робототехника в индустрии листового металла

- Автоматизация на основе ИИ. Интеграция робототехники и искусственного интеллекта начала революционизировать формование листового металла. По оценкам аналитиков, мировой рынок листового металла оценивается примерно в 300 миллиардов долларов, а сектор роботизированной металлообработки может превысить 12 миллиардов долларов к 2031 году (см. статью «Робототехника и ИИ в формовании листового металла» — Wevolver). Современные роботы уже выполняют резку, гибку, сварку и перемещение металлических деталей с высокой точностью. В будущем такие системы будут стремиться к «почти полной автоматизации без участия человека», охватывая все этапы: штамповку, сгибание, финишную обработку (см. ту же статью: Wevolver). Это увеличивает производительность и безопасность, а также снижает зависимость от квалифицированной рабочей силы.

- Оптимизация производства с помощью ИИ. Помимо физического исполнения операций, ИИ активно применяется для оптимизации производства. Алгоритмы машинного обучения используются для планирования траекторий (минимизация отходов и времени цикла) и предиктивного обслуживания (прогнозирование времени ремонта пресса или лазера) (см. «Робототехника и ИИ в формовании листового металла» — Wevolver). К примеру, ИИ может определить оптимальную последовательность сгибов для сложной детали или распознать износ инструмента до появления брака. Это повышает эффективность и снижает количество отходов. В сфере проектирования ИИ позволяет создавать генеративные конструкции: например, GM и Autodesk с помощью генеративного ИИ переработали кронштейн сиденья, заменив 8 деталей одной. Новый кронштейн оказался на 40 % легче и на 20 % прочнее оригинала (см. «Генеративный дизайн в автопроме: кейс General Motors» — Autodesk). Такие ИИ-инструменты для проектирования и симуляции могут также предлагать уникальные формы фасадных панелей или профилей заборов с оптимальным соотношением прочности и веса.

- Роботизированная гибка и сварка. Современные роботизированные ячейки способны сгибать листовые детали с высокой степенью свободы, заменяя медленные ручные операции на прессах. Гибкие роботизированные манипуляторы, работающие в паре с прессами или автоматическими гибочными станками, могут выполнять серии сгибов без остановок, быстро адаптируясь к новым программам. Такая гибкость означает короткие сроки производства и экономичную обработку индивидуальных или малосерийных заказов. Например, на производстве Мехбуд применяются автоматизированные установки гибки и пробивки, что обеспечивает точное и повторяемое изготовление фасадных и оградных профилей. В итоге, робототехника + ИИ = более быстрое производство, высокая точность и необходимая гибкость для современных изделий из листового металла.

Лазерное раскроение и высокоскоростная резка

- Лазерное раскроение с подачи из рулона. Традиционное штампование требует стальных рулонов, дорогостоящей оснастки и длительного времени на подготовку. Новые линии лазерного раскроя меняют правила игры. Эти системы подают листовой металл и с помощью ЧПУ-лазеров вырезают плоские заготовки напрямую, без применения штампов. Как отмечается в одной из отраслевых статей: «представьте, что не нужно делать штамп — достаточно просто запрограммировать ЧПУ-лазер для вырезания нужной формы» (см. «Когда лазерное раскроение — лучший выбор» — MetalForming Magazine). Поскольку не требуется изготовление оснастки, путь от CAD-модели до готовой детали занимает всего несколько часов, что позволяет быстро реагировать на изменения в проекте. Это даёт производству высокую гибкость: можно размещать любую форму с максимальным использованием материала, а изменения в дизайне требуют только обновления ПО, а не изготовления новых инструментов.

- Экономия времени и затрат. Лазерный раскрой даёт чистые кромки на любой марке стали и существенно снижает затраты на переналадку. На практике это решение оказалось более экономичным, чем традиционное штампование во многих случаях (см. MetalForming Magazine). Например, компания Worthington Specialty Processing (Мичиган, США) внедрила линию лазерного раскроя в 2014 году и сократила время смены оснастки с 35 минут до всего лишь 5–7 минут (см. MetalForming Magazine). Это означает, что одна установка может почти мгновенно переключаться между разными материалами или толщинами — идеально для разнообразных заказов и смешанных серий.

- Работа с высокопрочными сталями. Высокопрочные стали (например, AHSS) сильно изнашивают пресс-формы и штампы. Лазерная резка легко справляется с сталями прочностью до 1200 МПа, позволяя изготавливать более тонкие и прочные детали без необходимости в массивном оборудовании. В частности, поскольку автопром стремится к использованию около 40% высокопрочных сталей к 2025 году (см. MetalForming Magazine), лазерные системы становятся незаменимыми для резки и раскроя этих материалов. В итоге, лазеры трансформируют обработку листового металла, обеспечивая скорость, гибкость и возможность использования облегчённых и современных материалов, что в свою очередь снижает отходы и энергозатраты.

Высокопрочные стали и лёгкие материалы

- Сверхвысокопрочные стали (UHSS/AHSS). Современная металлургия создала новые марки стали (двухфазная, TRIP, мартенситная и др.), которые значительно прочнее традиционной низкоуглеродистой стали. Это позволяет изготавливать более лёгкие и безопасные кузова автомобилей, а также прочные конструкции при меньшей толщине. Как уже отмечалось, на AHSS к середине 2020-х годов будет приходиться около 40% листового металла в автопроме (см. MetalForming Magazine). Использование таких сталей снижает массу автомобиля (а значит, экономит топливо или электричество) и улучшает поведение при столкновении. Однако высокая прочность требует новых методов обработки – например, лазерной или сервоприводной формовки.

- Алюминиево-литиевые сплавы и другие материалы. Развитие получили и лёгкие сплавы. В аэрокосмической отрасли применяются новые алюминиево-литиевые сплавы (например, Alcoa 2099) и металлокомпозитные ламинаты (FML). Пример – GLARE: гибрид тонких алюминиевых листов и стекловолоконной эпоксидной смолы, который использовался на Airbus A380 для снижения массы фюзеляжа. GLARE позволил добиться экономии массы в 15–30% по сравнению с панелями из чистого алюминия (см. обзор по FML в журнале *Metals*). Хотя GLARE был создан для авиации, аналогичные гибридные или композитные панели (например, сэндвич-панели для фасадов) сейчас активно исследуются в строительстве и дизайне. Такие композитные ламинаты объединяют жёсткость металла с коррозионной стойкостью композитов, открывая путь к фасадным или напольным материалам будущего – лёгким и прочным одновременно.

- Galvalume и стали с легированным покрытием. В строительстве настоящим прорывом стало широкое применение покрытий на основе цинк-алюминия (и магния). Продукты вроде Galvalume (55% Al, 45% Zn) или Galfan (Zn-Al-Mg) обеспечивают значительно лучшую защиту от коррозии, чем чистый цинк. Эти сплавы также улучшают формуемость и долговечность листовых панелей. Например, покрытия Zn-Al-Mg устойчивее к коррозии в прибрежной среде и позволяют использовать более тонкую сталь. В сочетании с полимерными покрытиями такие стали составляют основу современных полимерно-оцинкованных листов – именно та специализация, на которой сосредоточена продукция Мехбуд для фасадов и ограждений.

Экологичное оцинкование и покрытия

- «Зелёные» методы оцинковки. Оцинкованная сталь уже считается устойчивым материалом (на 100% подлежит переработке), но недавние достижения сделали сам процесс ещё более экологичным. Например, новая технология высокотемпературного оцинкования (ванны при 600 °C) создаёт более прочную металлургическую связь между цинком и сталью ([Прогресс в технологиях оцинкования: что нового? — GAA]). Также тонкоплёночное оцинкование позволяет наносить более тонкий и точно контролируемый слой цинка, что сокращает расход сырья ([GAA]). Инновацией стали цинковые сплавы — добавление алюминия, никеля или магния в состав покрытия. Эти цинк-сплавные покрытия обеспечивают лучшую защиту от коррозии и лучшее сцепление ([GAA]), благодаря чему панели служат дольше даже в суровых условиях (перепады температур, солевой туман и др.).

- Переработанный цинк и контроль выбросов. В отрасли также сокращают экологический след. Всё больше оцинковочных производств используют вторичный (переработанный) цинк, что резко снижает энергопотребление и выбросы CO₂ по сравнению с добычей нового цинка ([GAA]).

Благодаря улучшенной фильтрации и очистке сточных вод, почти весь сток цинка улавливается. В итоге современное оцинкование становится более экологичным выбором: исследования показывают, что горячее цинкование часто превосходит окраску стали по жизненному циклу энергии и углеродному следу. - Двухслойные покрытия. Яркий тренд — это покрытия из двух слоёв: цинкового и полимерного. Тонкий слой цинка (для защиты от коррозии) покрывается атмосферостойким полимером (например, PVDF или полиуретаном). Это сочетание даёт лучшее из двух миров: жертвенную защиту цинка и стойкое цветное покрытие с УФ-защитой ([GAA]).

На практике это значит, что вентилируемые фасадные панели и профили ограждений Мехбуд, выполненные из оцинкованной стали с декоративным полимерным слоем, служат десятилетиями даже при воздействии солнца и дождя. А верхний полимерный слой даёт архитекторам свободу в выборе ярких цветов и фактур без риска скрытой коррозии. - Применение в строительстве и ограждениях. Эти современные технологии покрытий идеально сочетаются с продукцией Мехбуд. Например, [вентилируемые фасадные системы Мехбуд] демонстрируют, как панели из полимерно-оцинкованной стали обеспечивают одновременно эстетичность и надёжность на фасадах. Аналогично, [ограждения Mehbud] используют долговечные покрытия, позволяя заборам выдерживать погодные условия десятилетиями. В целом, инновации в технологиях оцинкования и покрытий делают продукцию Мехбуд более устойчивой, долговечной и качественной, чем когда-либо прежде.

Композитные и гибридные листовые материалы

- Волокнисто-металлические ламинаты (FML). Класс материалов FML представляет собой сэндвич-структуру из тонких металлических листов и композитных волокон. Известные примеры из авиации — GLARE (стекловолокно-эпоксид/алюминий) и CARALL (углеволокно-эпоксид/алюминий). Такая гибридная структура обеспечивает высокое соотношение прочности к весу и отличную усталостную прочность. В конструкции самолёта Airbus A380 панели GLARE обеспечили экономию веса 15–30% по сравнению с обычной алюминиевой обшивкой ([Критический обзор FML: от производства до устойчивой переработки — MDPI]). Это не только снижает расход топлива, но и уменьшает вибрации. Хотя FML пока используются ограниченно, их успех в авиации указывает на возможное применение в высокотехнологичной архитектуре (лёгкие световые купола, устойчивые к землетрясениям фасады) и будущих автомобильных кузовах.

- Другие металлические ламинаты. Исследуются и более необычные гибриды — например, добавление слоя эластомера или пластика (Fiber–Metal–Elastomer Laminates) для улучшения поглощения ударов или виброизоляции. Даже без полимеров, простые ламинаты — как, например, двухслойная конструкция из нержавейки и стали — улучшают устойчивость к коррозии и огню. Главный принцип: соединение разных слоёв даёт свойства, которых нет у одного материала по отдельности. По мере развития технологий мы можем увидеть индивидуально изогнутые композитные панели для фасадов или инновационные ограждения с амортизацией.

- 4D-печать и металлы-оригами (на стадии исследований). В будущем учёные разрабатывают программируемые листовые конструкции (с помощью складок или встроенных приводов), способные изменять форму. Пока это экспериментальные решения, но такие «4D-печатные» металлические метаматериалы открывают путь к фасадам, адаптирующимся к солнцу, или панелям, складывающимся в плоский вид для транспортировки. Это удивительное направление развития листового металла — доказательство того, что даже материал с вековой историей продолжает эволюционировать в XXI веке.

В заключение: за последние два десятилетия произошли поразительные инновации в области листового металла — от наноструктурированных поверхностей до интеллектуального производства с ИИ. Эти достижения позволяют снижать вес, экономить энергию, повышать производительность и открывают новые возможности дизайна. Важно, что многие из этих трендов напрямую связаны с деятельностью компании Мехбуд. Используя оцинкованную и полимерно-покрытую сталь, Мехбуд уже применяет передовые технологии покрытий и сплавов. Внедряя автоматизацию и цифровое проектирование, компания способна производить современные, точные панели вентилируемых фасадов и ограждения быстрее и эффективнее. Приглашаем вас узнать больше о производстве и философии Мехбуд на нашей странице [О нас] и ознакомиться с применением этих инноваций в [вентилируемых фасадных системах] и [профилях ограждений].

Последние отраслевые отчёты и академические обзоры в области формовки листового металла, нанопокрытий, робототехники, аддитивного проектирования и устойчивого цинкования демонстрируют значительный прогресс (Развитие роли нанопокрытий в защите от коррозии — Институт коррозии) (Робототехника и ИИ в формовке листового металла) (Робототехника и ИИ в формовке листового металла) (Когда лазерная резка штамповок — лучший выбор | MetalForming Magazine) (Когда лазерная резка штамповок — лучший выбор | MetalForming Magazine) (Когда лазерная резка штамповок — лучший выбор | MetalForming Magazine) (Последние достижения в технологии цинкования: что нового?) (Последние достижения в технологии цинкования: что нового?) (Последние достижения в технологии цинкования: что нового?) (Последние достижения в технологии цинкования: что нового?) (Критический обзор FML: от производства до устойчивой переработки) (General Motors и генеративный дизайн в автомобилестроении | Autodesk).