Современное производство во многом обязано своей точностью и эффективностью развитию станков с ЧПУ за последние несколько десятилетий. Станки с ЧПУ (числовое программное управление) трансформировали способы резки, гибки и формовки металла, заменив ручное изготовление автоматизированными процессами ЧПУ для листового металла, которые быстрее и точнее. В этой статье мы проследим историю обработки на станках с ЧПУ — от ранних инноваций и ключевых разработок до современных машин, управляемых ИИ и подключенных к IoT. По ходу повествования мы выделим интересные факты, удивительные разработки и реальные примеры из практики. Вы также узнаете, как современные гибка на ЧПУ и автоматизированная формовка металла играют ключевую роль в производстве архитектурных компонентов, таких как фасадные панели и профили для ограждений (специализация украинского производителя Мехбуд). К концу статьи вы поймете, почему технология ЧПУ остается в центре передовой металлообработки, и как такие компании, как Мехбуд, используют ее для обеспечения качества без компромиссов.

Интересные факты и истории о развитии станков с ЧПУ

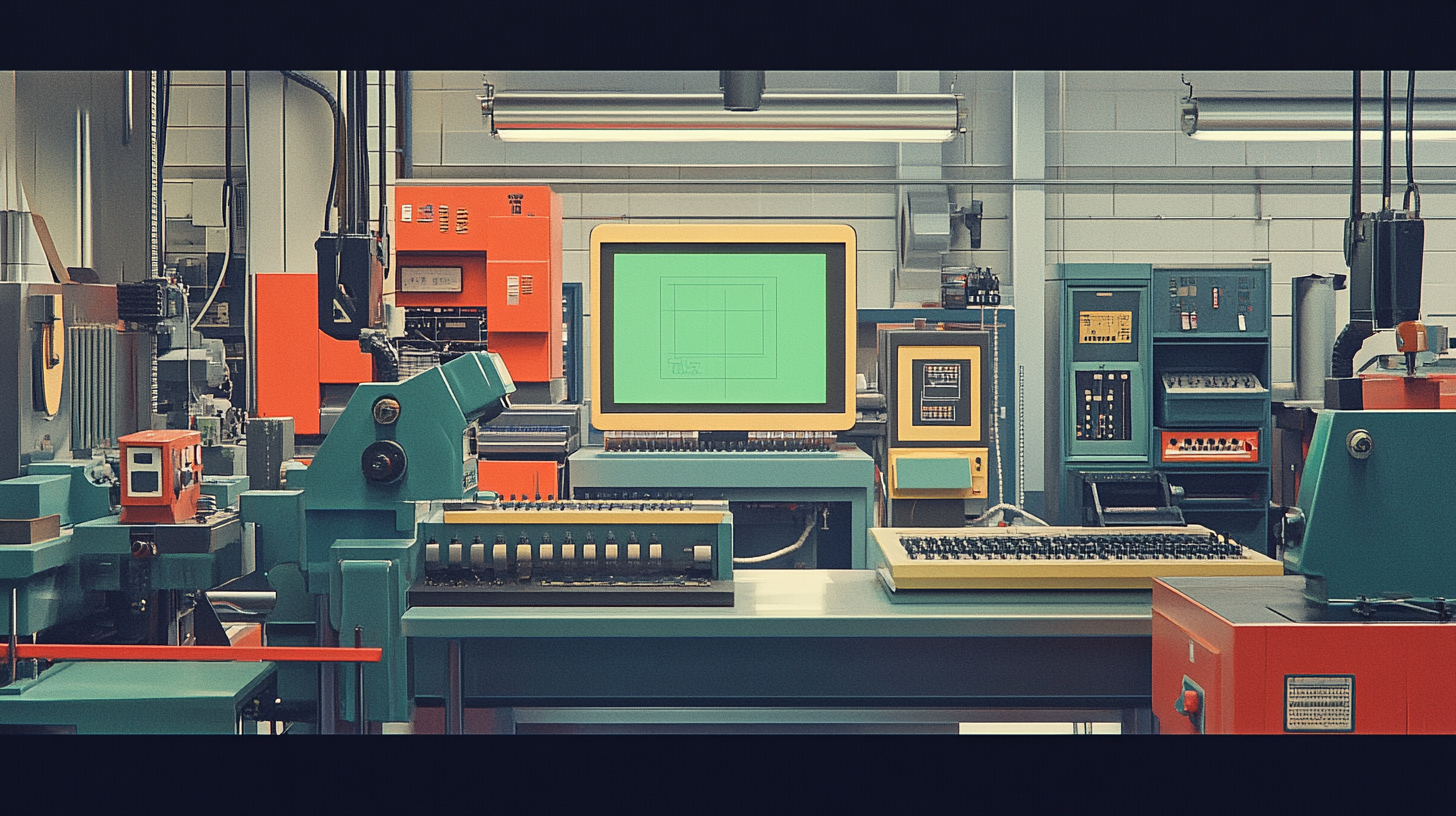

Ранние дни развития станков с ЧПУ (1940-е—1960-е)

Концепция ЧПУ возникла в 1940-х годах, когда новаторы искали способы автоматизации станков с помощью закодированных инструкций. Одна увлекательная ранняя история связана с Джоном Т. Парсонсом, инженером, работавшим над лопастями винтов вертолетов. В 1949 году Парсонс использовал компьютер IBM 602A для расчета сложных координат аэродинамического профиля лопастей, а затем передал эти координаты на фрезерный станок, управляемый перфокартами. Этот эксперимент — по сути программирование станка числовыми данными — часто называют первым практическим использованием числового управления. Прорыв Парсонса принес ему премию Джозефа Мари Жаккара (названную в честь изобретателя ткацкого станка с управлением перфокартами) и заложил основу для современного ЧПУ.

Первые настоящие станки с ЧУ (числовым управлением) появились вскоре после этого. При поддержке исследований ВВС США в MIT команда под руководством Дж.Ф. Рейнтьеса разработала прототип 3-осевого фрезерного станка, который мог читать инструкции с перфоленты. К 1952 году MIT и инженер Ричард Кегг построили Cincinnati Milacron Hydro-Tel — первый в мире фрезерный станок с ЧПУ. Кегг подал патент в 1958 году на «Аппарат с моторным управлением для позиционирования станка», что ознаменовало официальное рождение обработки на ЧПУ. Эти машины 1950-х годов были примитивными по сегодняшним меркам — они использовали аналоговые серводвигатели и бумажную ленту для следования инструкциям — но они продемонстрировали, что сложные задачи резки можно автоматизировать с удивительной повторяемостью.

Ключевые вехи в истории ЧПУ:

- 1949 — Джон Парсонс впервые применяет ЧУ с перфокартами для обработки деталей вертолетов.

- 1952 — Первый фрезерный станок с ЧПУ (Cincinnati Milacron Hydro-Tel) дебютирует в MIT.

- 1958 — Выдан патент на управление станком с ЧПУ; первые пользователи появляются в авиакосмическом производстве.

- 1970-е — Внедрение программного обеспечения CAD/CAM начинает улучшать программирование ЧПУ.

- 1980-е — Интеграция CAD/CAM становится отраслевым стандартом, появляются контроллеры ЧПУ на базе ПК.

К концу 1960-х годов технология ЧПУ начала распространяться за пределы исследовательских лабораторий. Поворотным моментом стало появление автоматизированного проектирования и производства. В 1972 году конструкторы впервые смогли создать деталь в программе CAD и сгенерировать траекторию инструмента для станка с ЧПУ. Ранние системы CAD/CAM были базовыми и не широко стандартизированными, но они намекали на будущее, где компьютеры будут обрабатывать как проектные, так и производственные инструкции. Это будущее наступило к 1980-м годам: к 1989 году управление на основе CAD/CAM стало нормой в промышленности, позволяя программировать и производить высокосложные детали непосредственно из цифровых чертежей. Эволюция от перфоленты к программному управлению драматически увеличила скорость, точность и гибкость производства. Машины, которые раньше нуждались в ручной настройке или новых кулачках для каждой работы, теперь могли быть перепрограммированы кодом (G-код) за минуты для изготовления совершенно другой детали.

Современные достижения: ИИ, автоматизация и IoT в станках с ЧПУ

Перенесемся в XXI век, и станки с ЧПУ стали более продвинутыми и подключенными, чем когда-либо. Искусственный интеллект (ИИ) и робототехника движут новой волной инноваций в автоматизированной формовке металла. Аналитики оценивают глобальный рынок изготовления листового металла примерно в 300 миллиардов долларов ежегодно, а сектор роботов для металлообработки прогнозируется превысить 12 миллиардов долларов к 2031 году. Современные системы ЧПУ часто интегрируют роботизированные манипуляторы для обработки материалов, гибки и сварочных операций. Эти роботизированные ячейки, управляемые ИИ, могут работать практически без присмотра — фактически, некоторые заводы теперь приближаются к «производству без света» с почти полным отсутствием человеческого вмешательства в процесс. Это развитие повышает производительность и безопасность, помогает решить проблему нехватки квалифицированной рабочей силы. Например, гибкие роботизированные системы листогибочных прессов могут непрерывно выполнять серию изгибов на листовом металле без ручной настройки, адаптируясь к новым программам деталей на лету. Результат — сокращение времени выполнения и возможность экономично обрабатывать индивидуальные заказы малого объема — что не было возможно с чисто ручными настройками.

ИИ также улучшает мозги ЧПУ. Алгоритмы машинного обучения оптимизируют траектории резания для уменьшения отходов и времени цикла, и они обеспечивают предиктивное обслуживание оборудования. Вместо фиксированных графиков обслуживания, IoT-датчики теперь контролируют состояние машин (температуру, вибрацию, износ инструмента и т.д.) в режиме реального времени. Эти данные анализируются для прогнозирования, когда станок с ЧПУ будет нуждаться в обслуживании, чтобы техники могли вмешаться до поломки. Переходя от профилактического к предиктивному обслуживанию, производители минимизируют незапланированные простои и продлевают жизнь дорогого оборудования ЧПУ. В одном случае интеграция панелей управления IIoT (промышленный интернет вещей) со станками ЧПУ позволила автоматическое создание предупреждений и рабочих заказов в момент обнаружения пороговых условий — по сути, машина «просит о помощи» самостоятельно. Между тем, менеджеры заводов могут контролировать все активы ЧПУ через централизованное программное обеспечение, получая понимание для улучшения эффективности. Компании, использующие эти техники умного завода, сообщают о огромных достижениях — например, пользователи одной промышленной IoT-платформы увидели скачок коэффициента использования машин на 140% наряду с улучшением качества на 40% или более.

Еще одно современное достижение в ЧПУ — использование передовых материалов и процессов. Лазерная резка и лазерная вырубка (резка форм непосредственно из листовых рулонов без штампов) теперь являются обычными процессами, управляемыми ЧПУ, которые улучшают гибкость. Линия лазерной вырубки может перевести новый дизайн листового металла от CAD к производству за часы, устраняя необходимость изготавливать физический штамп. Эта гибкость критична, поскольку промышленность требует более быстрого прототипирования и кастомизации. Даже автомобильный сектор, который традиционно полагался на тяжелые штамповочные прессы, начал использовать лазерную резку для высокопрочных сталей, которые трудно штамповать — особенно когда новые автомобильные дизайны включают ~40% передовой высокопрочной стали к 2025 году. Короче говоря, сегодняшние станки с ЧПУ — это не просто резка и фрезерование; это цифрово подключенная экосистема автоматизированной формовки металла, которая непрерывно совершенствуется, используя данные.

Чтобы привести некоторые цифры по модернизации ЧПУ: глобальный рынок станков с ЧПУ был оценен примерно в 95 миллиардов долларов в 2024 году и прогнозируется почти удвоиться до 195 миллиардов долларов к 2032 году. Рост подпитывается спросом производителей на точность и автоматизацию. От автомобильной и авиакосмической до электроники и строительства, бесчисленные отрасли теперь зависят от оборудования ЧПУ для обеспечения стабильного качества в масштабе. И по мере расширения инициатив Индустрии 4.0, станки с ЧПУ все больше объединяются в сети на заводских площадках, способствуя потокам данных в реальном времени, которые движут умным производством.

ЧПУ в обработке листового металла и архитектурных применениях

Одна область, где технология ЧПУ действительно блестит — это обработка листового металла, что напрямую относится к производству фасадов и ограждений. До ЧПУ производство индивидуальных металлических панелей или профилей для зданий было медленной, трудозатратной задачей. Сегодня станки с ЧПУ, такие как револьверные пробивные прессы, лазерные резаки и листогибочные прессы, позволяют изготавливать сложные конструкции с точностью до микрона. По мнению экспертов отрасли, станки с ЧПУ революционизировали производство фасадных панелей, обеспечивая точную резку и формовку сложных узоров, которые было бы непрактично выполнять вручную. Архитекторы теперь могут мечтать о перфорированных экранах, геометрических панелях или криволинейной облицовке, зная, что лазерная резка на ЧПУ и гибка на ЧПУ могут воплотить эти проекты в металле. Результат — взрыв творчества в архитектурной металлообработке — современные фасады зданий часто представляют сложные дизайны (параметрические узоры, панели-соты, декоративные перфорации), ставшие возможными только благодаря изготовлению на ЧПУ.

Поразительный реальный пример происходит из Центра мировой культуры короля Абдул-Азиза в Саудовской Аравии. Это знаковое здание, спроектированное Snøhetta, может похвастаться уникальным фасадом, состоящим из 215 миль труб из нержавеющей стали, согнутых на ЧПУ, формирующих его плавные кривые. Достижение такого дизайна потребовало тесного сотрудничества между архитекторами и изготовителями: каждая труба должна была быть точно согнута и разрезана, чтобы соответствовать цифровой 3D-модели. Передовые станки для гибки валков с ЧПУ были запрограммированы на допуски кривизны всего в несколько миллиметров. Успех проекта продемонстрировал, как технология ЧПУ обеспечивает «индивидуальное повторяющееся производство» — эффективное производство тысяч уникальных деталей — что революционизирует способ строительства знаковой архитектуры. Это впечатляющий пример пересечения искусства и инженерии через возможности ЧПУ.

Ближе к повседневной жизни, листовой металл, сформованный на ЧПУ, окружает нас повсюду. Металлические планки в современных заборах, облицовка парковочных гаражей, панели высотных навесных стен — многие изготавливаются с помощью пробивки, резки и гибки на ЧПУ. На собственном заводе Мехбуд, например, автоматизированное оборудование ЧПУ для гибки и пробивки точно превращает оцинкованную сталь в фасадные профили и компоненты ограждений. Каждая деталь выходит точно по размерам, обеспечивая плавную сборку систем, таких как вентилируемые фасады, на месте. Повторяемость ЧПУ означает, что каждый профиль в партии — будь то 50 деталей или 5000 — будет стабильным, что критично для модульного строительства. (Эта стабильность — одна из причин, почему клиенты Мехбуд могут уверенно смешивать и сочетать стандартные панели и индивидуальные элементы в проектах, зная, что все будет идеально выровнено при установке.)

Интересно, что технология ЧПУ не ограничивается тяжелой промышленностью или строительством; она также используется в производстве потребительских товаров способами, которые вы можете не ожидать. Apple, например, использует обработку на ЧПУ для производства цельных алюминиевых корпусов ноутбуков MacBook — каждое шасси MacBook фрезеруется из цельного блока алюминия для прочности и точности. Этот подход, который был бы запретительно медленным в прошлом, возможен в масштабе благодаря массивам высокоэффективных фрезерных станков с ЧПУ, работающих почти непрерывно. Результат — уровень подгонки и отделки, который выделяет эти продукты. Это отличный факт для размышления, подчеркивающий, как далеко продвинулось ЧПУ: от резки гигантских стальных деталей для самолетов оно эволюционировало до лепки элегантных гаджетов в наших карманах и рюкзаках.

Перспективы будущего и экспертиза Мехбуд

От первых машин с управлением перфолентой до сегодняшней автоматизации, усиленной ИИ, история развития станков с ЧПУ — это история неустанных инноваций. Что дальше? Мы можем ожидать, что системы ЧПУ станут еще более автономными и интеллектуальными. Алгоритмы ИИ будут продолжать улучшать оптимизацию траекторий инструмента, возможно, даже проектируя оптимальные геометрии деталей в тандеме с программным обеспечением генеративного дизайна. Интеграция IoT углубится, при этом каждый станок с ЧПУ на заводе будет действовать как узел данных в более крупной сети — настоящий умный завод, где машины самонастраиваются для максимальной эффективности. Уже некоторые станки с ЧПУ используют компьютерное зрение для автоматической проверки качества деталей и корректировки параметров обработки в реальном времени. И по мере развития материаловедения оборудование ЧПУ будет обрабатывать новые материалы и гибридные процессы (например, аддитивное + субтрактивное производство в одном). Все эти достижения будут еще больше сокращать время выполнения и уменьшать отходы, приближая производство к идеалу производства по требованию.

Критически важно, что компании, которые принимают эти технологии, будут лидировать на рынке. После более чем 70 лет ЧПУ остается конкурентным дифференциатором — не просто товарным инструментом. Вот почему Мехбуд постоянно инвестирует в современное оборудование с ЧПУ и обучение. Экспертиза компании в изготовлении листового металла на основе ЧПУ позволяет ей создавать инновационные продукты, такие как вентилируемые фасады и эксклюзивные ограждения с превосходной точностью и долговечностью. Вместо использования ручной гибки или универсальных стандартных профилей, Мехбуд использует собственные станки с ЧПУ для разработки индивидуальных архитектурных металлических профилей, адаптированных к потребностям каждого проекта. Например, страницы Системы вентилируемых фасадов и Профили для ограждений Мехбуд демонстрируют, как современные дизайны реализуются с высококачественными компонентами, сформованными на ЧПУ. Сочетая передовые технологии с десятилетиями know-how, Мехбуд может достигать сложных форм и жестких допусков в материалах, таких как оцинкованная сталь и алюминий — все при поддержании эффективного производства. Это позиционирует Мехбуд как лидера мысли в своем секторе, поскольку компания не только следует производственным трендам, но и активно внедряет новейшие техники в интересах своих клиентов.

В заключение, развитие станков с ЧПУ — это богатое повествование человеческой изобретательности — от пионерских дней Парсонса и Кегга до мощных систем ЧПУ для листового металла, движущих сегодняшними строительными и производственными инновациями. Путешествие было отмечено постоянными улучшениями в точности, скорости и автоматизации. Эти достижения открывают захватывающие возможности: архитекторы могут проектировать без ограничений, инженеры могут быстро создавать прототипы, а производители могут обеспечивать качество в масштабе. Глядя вперед, одно определенно: технология ЧПУ будет продолжать формировать будущее создания вещей. Будь то крыло самолета, корпус смартфона или художественный фасад здания, если он сделан из металла, велики шансы, что станок с ЧПУ сыграет ключевую роль в его создании. Принимая эту реальность, такие компании, как Мехбуд, не только используют станки с ЧПУ для изготовления продуктов, но и делятся знаниями и историями об эволюции этой технологии — вдохновляя следующее поколение инноваций в автоматизированной формовке металла.

Источники:

- Laszeray Technology — История станков с ЧПУ

- Rapid Direct — История и эволюция ЧПУ

- Wikipedia — История числового управления (ранние разработки)

- WFM Media — Достижения в фасадных технологиях (о ЧПУ в производстве фасадов)

- Facades+ — Индивидуальное производство фасадов (пример Центра короля Абдул-Азиза)

- Блог Мехбуд — Инновации в индустрии листового металла (использование автоматизации Мехбуд)

- MachineMetrics — IoT в обработке на ЧПУ (об IIoT и предиктивном обслуживании)

- Fortune Business Insights — Размер рынка станков с ЧПУ 2025–2032

- Блог Мехбуд — Топ-10 производителей листогибочных прессов с ЧПУ (отраслевой контекст и сектор Мехбуд)

- Rapid Direct — Применения ЧПУ (пример Apple)