Вступ: Чому важлива якість оцинкування

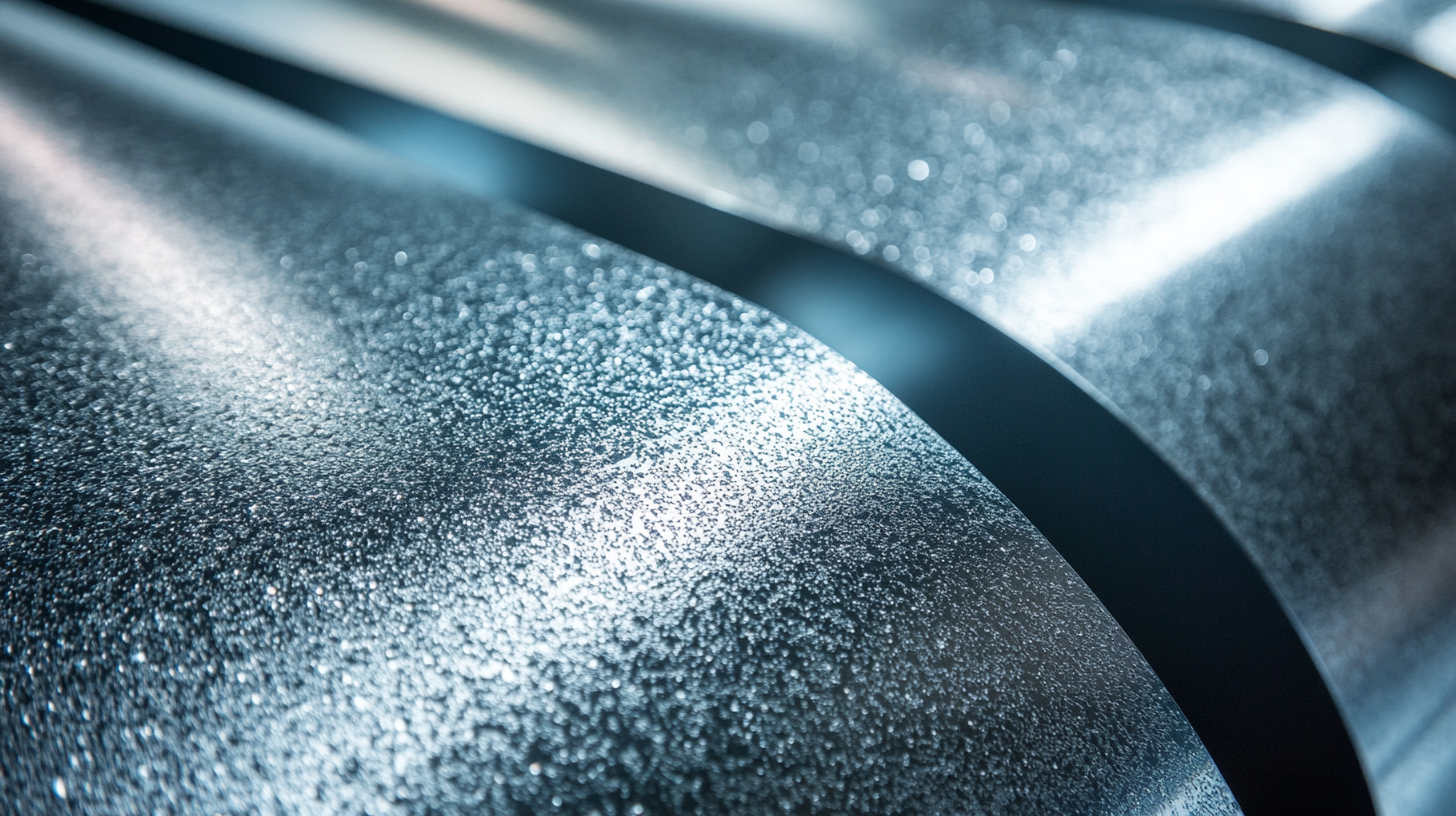

Якість оцинкованого листового металу безпосередньо впливає на термін служби виробу, його характеристики та репутацію виробників і постачальників. Високоякісне цинкове покриття слугує жертвенною захисною оболонкою, яка запобігає іржавінню сталі протягом десятиліть. Насправді, за правильної оцинковки сталевий елемент може служити понад 50 років в середовищах із середнім навантаженням (та понад 20 років у прибережних або агресивних умовах). З іншого боку, неякісне оцинкування або недостатня товщина покриття можуть призвести до передчасної корозії. Дослідження зафіксували випадки, коли оцинкована сталь у суворих морських умовах починала іржавіти вже через 6 місяців через швидке руйнування цинкового покриття. Такі ранні відмови означають дорогий ремонт, загрозу безпеці та шкоду репутації компанії. На противагу цьому, найкраще оцинкування дозволяє конструкціям залишатися без іржі понад 75 років з мінімальним технічним обслуговуванням.

З бізнесової точки зору, інвестиції у якісні оцинковані матеріали з самого початку є дуже вигідними. Корозія — це величезні витрати у світі (понад 2,2 трильйона доларів щороку, близько 3% світового ВВП), але більшість цих витрат можна уникнути завдяки правильним захисним покриттям. Процес цинкування — один з найефективніших методів контролю корозії — він забезпечує міцний бар’єр і катодний захист сталі, значно знижуючи експлуатаційні витрати. Менше поломок і замін — краще довгострокове повернення інвестицій і міцніша репутація завдяки надійним проектам.

Мехбуд, провідний український виробник оцинкованих парканів, фасадних систем і металевих стельових конструкцій, є прикладом галузевої відданості якості. Успіх компанії базується на тому, що кожна панель і компонент мають надійне цинкове покриття. Ретельно оцінюючи якість оцинкованого листового металу — від вхідної сировини до фінального монтажу — Мехбуд та подібні компанії захищають інвестиції своїх клієнтів і підтримують власні стандарти.

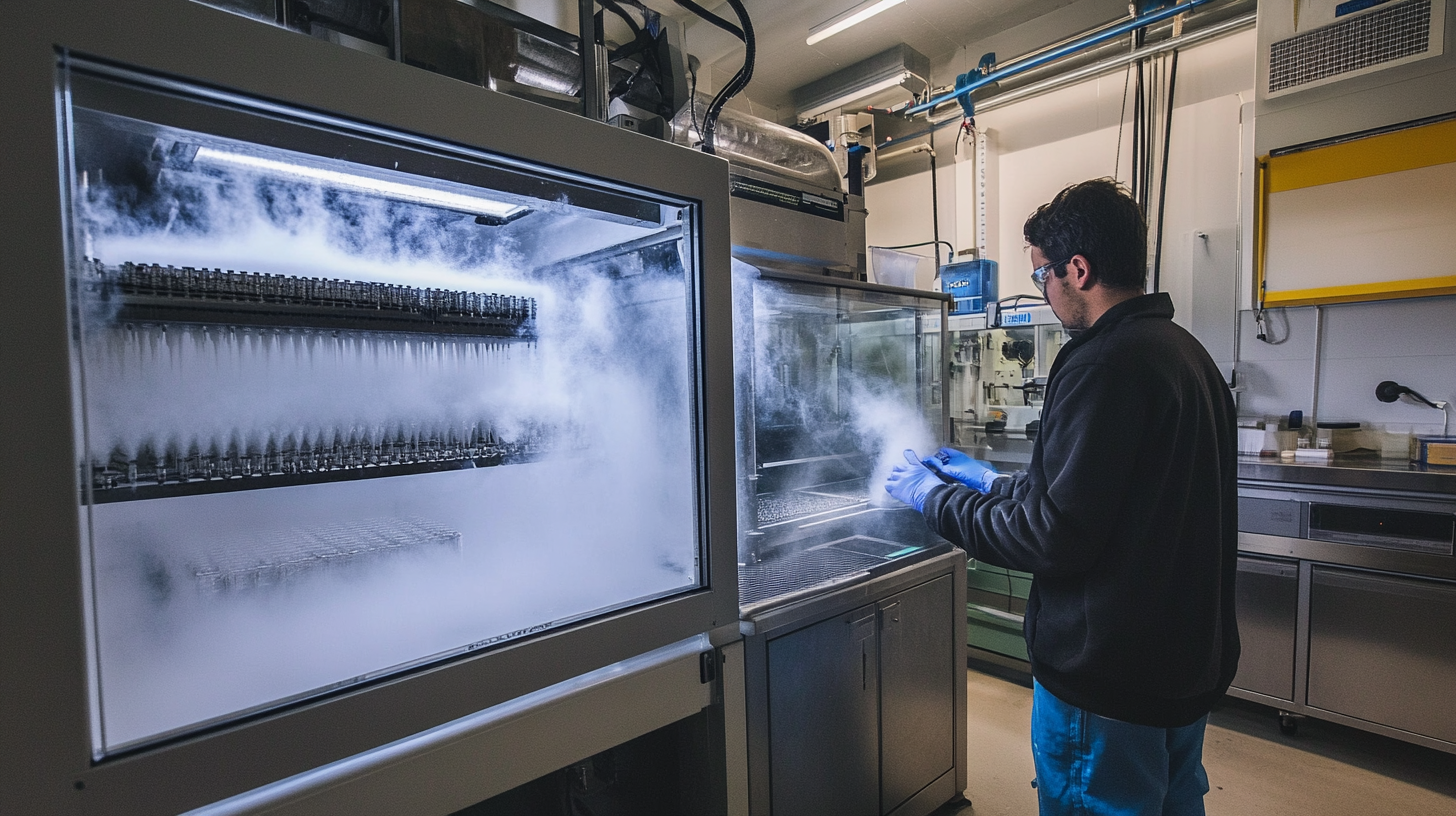

Ця стаття проведе вас через інструменти та методи оцінки якості оцинкованого листового металу. Ми почнемо з простих порад з оцінки поверхні для візуального огляду, потім розглянемо прилади для вимірювання товщини покриття та спеціальні тести на адгезію, механічну міцність і стійкість до корозії. Також ми виділимо ключові міжнародні стандарти (ISO, ASTM), які визначають критерії якості оцинкування, і надамо зручний чек-лист для оглядів на місці та аудиту постачальників. Незалежно від того, чи ви бізнес-рішальник, що хоче переконатися у якості придбаного матеріалу, чи інженер/технічний фахівець, який перевіряє відповідність специфікаціям, ці поради допоможуть вам упевнено оцінювати якість оцинкованого листового металу.