Виробництво з листового металу зазнало значних змін завдяки впровадженню потужного програмного забезпечення. Згідно з опитуванням виробників 2023 року, 98% компаній уже розпочали цифрову трансформацію (Цифровий клієнтський досвід у промисловому виробництві та будівництві | Аналітика Deloitte). Для компаній на кшталт Мехбуд — українського виробника металевих фасадних систем та парканних профілів — інвестиції в правильне програмне забезпечення є ключовими для оптимізації процесів від проєктування до виробництва. У цій статті ми розглянемо, чому програмне забезпечення має вирішальне значення на кожному етапі роботи з листовим металом, а також виділимо найкращі програми CAD, CAM і програмне забезпечення для розкрою, які використовуються у виробництві з листового металу. Ці інструменти, як десктопні, так і хмарні, підвищують точність проєктування, оптимізують використання матеріалів і автоматизують виготовлення. Також ми розглянемо, як Мехбуд та подібні компанії отримують вигоди від цих рішень для виготовлення фасадів, огорож і стельових конструкцій, наводячи реальний приклад і ключову статистику щодо цифрової трансформації.

Найкраще програмне забезпечення для обробки листового металу: топові CAD, CAM і програми для розкрою

Чому програмне забезпечення має значення у виробництві з листового металу

Сучасне виробництво з листового металу охоплює кілька етапів – від початкового проєктування до різання, згинання та складання – і кожен з них виграє від спеціалізованого програмного забезпечення. Нижче – огляд програмних інструментів на всіх етапах виробництва з листового металу і пояснення, чому вони важливі:

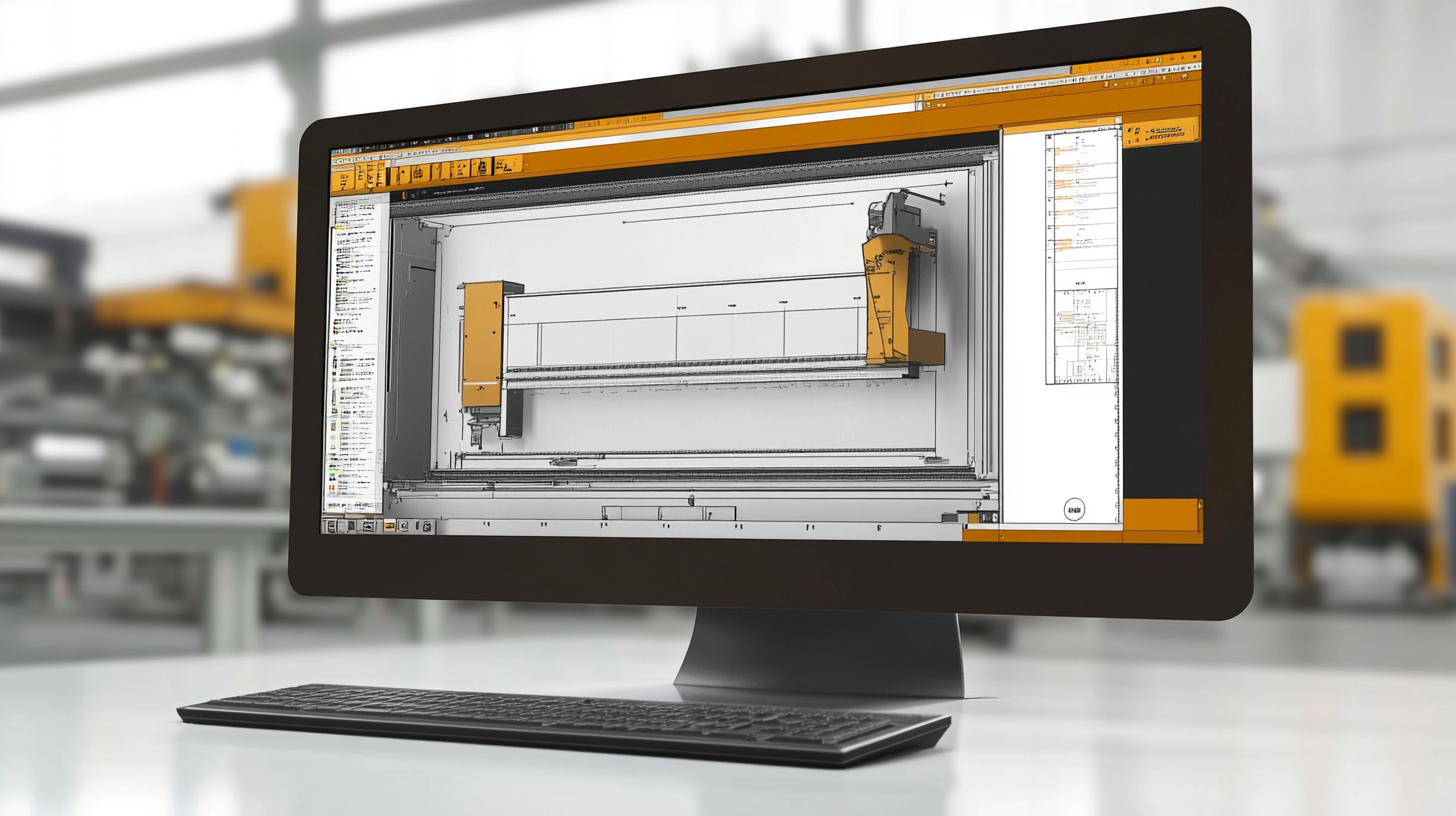

- Проєктування (CAD): САПР (системи автоматизованого проєктування) дозволяють інженерам створювати точні 2D-креслення та 3D-моделі деталей з листового металу. Застосування CAD для проєктування забезпечує правильні розміри, допуски та припуски на згин, особливо у складних виробах, таких як фасадні панелі чи елементи паркану. Ці інструменти також можуть автоматично генерувати плоскі розгортки з 3D-моделей для виробництва (Спеціалізовані CAD-інструменти для роботи з листовим металом | Komaspec), що критично важливо. Результат – менше помилок і повторних ітерацій у виробництві.

- Симуляція та валідація: Ще до початку різання симуляційне ПЗ дозволяє перевірити проєкт. Наприклад, метод скінченних елементів (FEA) дозволяє змоделювати напругу в панелі або результати згинання. Це допомагає виявити потенційні проблеми на ранніх етапах (наприклад, деформації чи перешкоди) та гарантує технологічність конструкції. Деякі CAD-платформи мають вбудовані модулі для симуляцій (наприклад, SolidWorks Simulation або інструменти аналізу Autodesk Inventor).

- Розкрій та оптимізація матеріалу: Після фіналізації проєкту програмне забезпечення для розкрою оптимізує розташування деталей на листах металу. Ефективний розкрій дозволяє зменшити відходи, зекономити матеріал і кошти. Сучасні алгоритми розкрою збільшують коефіцієнт використання листа, іноді дуже суттєво. Наприклад, один виробник збільшив кількість деталей на аркуші з 178 до 187 завдяки оновленню ПЗ, що дозволило зекономити один лист металу (вартістю $320) на одному замовленні і скоротити час програмування з 30 до 1 хвилини (ПЗ для розкрою: економія часу та матеріалів | Стаття MetalForming Magazine). Зменшення відходів і ручної праці безпосередньо підвищує прибутковість і сталість виробництва.

- CAM і програмування для ЧПУ: Програмне забезпечення CAM (автоматизоване виробництво) генерує машинний код (G-код) для різання, пробивки або згинання деталей. Замість ручного програмування ЧПУ, інженери використовують CAM для створення траєкторій інструменту для лазерів, плазморізів, пробивних пресів і навіть прес-ножиць. CAM забезпечує точність складних форм і правильність послідовності згинання, що підвищує якість і повторюваність. Сучасні CAM-рішення також моделюють процес обробки, щоб уникнути зіткнень або помилок. Автоматизація ЧПУ значно підвищує продуктивність і знижує людський фактор.

- Інтегрований робочий процес і ERP: Багато сучасних рішень поєднують усі етапи з системами ERP або MES. Це означає, що проєктні дані, виробничі графіки, запаси та кошториси об’єднані в єдиній системі. Така платформа забезпечує прозорість процесів – наприклад, при інтеграції ПЗ для розкрою з ERP наряди на виробництво та залишки матеріалів синхронізуються автоматично (Інтеграція ПЗ для розкрою з ERP | MetalForming Magazine). Це покращує планування, контроль і швидкість реагування. Це частина концепції Індустрії 4.0: фабрики стають цифрово зв’язаними екосистемами. Недаремно глобальний ринок цифрової трансформації у виробництві досяг $357,5 мільярда у 2023 році (Цифрова трансформація у виробництві | Прогноз до 2034 року).

Підсумовуючи, програмне забезпечення — це основа ефективного виробництва з листового металу. Воно допомагає компаніям на кшталт Мехбуд скорочувати відходи, зменшувати терміни виконання замовлень і зберігати високу якість продукції, такої як фасади та паркани. Далі ми розглянемо кращі програмні рішення — включно з 2D/3D CAD, CAM, програмами для розкрою та інтегрованими платформами, які активно використовуються у галузі.

САПР для проєктування листового металу

Ефективна робота з листовим металом починається з надійного САПР. Ці інструменти дозволяють інженерам створювати деталізовані деталі, вузли та креслення зі спеціальними функціями для листового металу (згинання, фланці, вирізи). Нижче наведено список провідних САПР для проєктування листового металу — як для десктопних, так і хмарних рішень:

- SolidWorks: Флагманська 3D САПР-програма з потужним модулем листового металу. Дозволяє моделювати складні деталі та автоматично розгортати їх у шаблони для вирізання (Спеціалізовані САПР – Вироби з листового металу | Komaspec). Підтримує перевірку на технологічність та інтегрується з SolidWorks Simulation. Один із найпопулярніших САПР у галузі завдяки зручному інтерфейсу та багатому функціоналу. Часто використовується для проєктування корпусів, кронштейнів, фасадних елементів, з експортом у DXF/DWG для виробництва. Має велику спільноту, але є преміальним продуктом.

- Autodesk Inventor: Конкурент SolidWorks від Autodesk. Містить інструменти листового металу — фланці, згини, пробивання, iFeatures для стандартних вирізів. Підходить для створення розгорток і креслень на основі 3D-моделей. Підтримує інтеграцію з CAM-інструментами з колекції Autodesk. Перевага — сумісність з іншими продуктами Autodesk, такими як AutoCAD. Часто застосовується в машинобудуванні та проєктуванні шаф, металоконструкцій.

- AutoCAD (2D креслення): Незамінний інструмент для 2D-креслень. Часто використовується у виробництві для побудови шаблонів, ескізів або макетів для ЧПУ. Формат DWG є галузевим стандартом. Часто використовується для редагування шаблонів, додавання позначок або об’єднання деталей у загальний лист. Підходить для простих проєктів — легкий і точний.

- Solid Edge: Професійна 3D САПР від Siemens із потужними функціями листового металу. Підтримує як параметричне, так і пряме моделювання. Дозволяє створювати згини, жалюзі, рельєфи та автоматично розгортати деталі. Часто використовується у виробництві промислового обладнання, побутової техніки та автомобільних компонентів. Нові версії мають хмарну співпрацю.

- PTC Creo: Потужне САПР-рішення (раніше Pro/ENGINEER), яке підходить для складної інженерії. Модуль Sheetmetal забезпечує точний контроль над таблицями згинів і обробкою кутів. Часто використовується в аерокосмічній, автомобільній та електронній промисловості. Ідеальний для складних моделей та інтеграції з PLM-рішенням PTC Windchill, що може значно підвищити продуктивність (Збільшення продуктивності за допомогою CAD та PLM). Містить просунуті функції формування (видавлювання, штампування). Має вищу вартість і складність у вивченні, тому використовується у великих компаніях.

- Autodesk Fusion 360: Хмарна CAD/CAM-платформа, популярна серед стартапів і малих виробників. Має повноцінне 3D-моделювання та середовище для листового металу (правила згинання, розгортки). Перевага — інтеграція CAD і CAM в одному інтерфейсі. Дозволяє створити модель і відразу перейти до створення траєкторій обробки. Підтримує симуляції, генеративний дизайн і командну роботу через хмару. Потребує підключення до інтернету і менш ефективна з великими збірками, але чудово підходить для швидкого прототипування.

- Onshape: Повністю хмарне САПР-рішення, яке працює у браузері. Дозволяє кільком користувачам одночасно працювати над однією деталлю. Має інструменти листового металу для створення стінок, згинів і автоматичного генерування розгорток. Не потребує встановлення і постійно оновлюється. Часто використовується у сфері освіти та технологічних компаніях для командного проєктування. Має маркетплейс з додатками для CAM, симуляції, PDM. Підійде для сучасної хмарної співпраці, хоча функціональність у офлайн-режимі нижча, ніж у SolidWorks чи Inventor.

Інші варіанти, які варто згадати: CATIA та Siemens NX — це високорівневі 3D САПР-системи, що підтримують складне моделювання листового металу (застосовуються в аерокосмічній та автомобільній промисловості). FreeCAD — безкоштовне програмне забезпечення з модулем Sheet Metal, яке може бути корисним для хобі-проєктів або невеликих майстерень. Проте для професійного виробництва більшість потреб покривають описані вище САПР.

CAM-програми для обробки листового металу (CNC-програмування)

Після етапу проєктування акцент зміщується на виготовлення. CAM-програми для обробки листового металу допомагають перетворити креслення на інструкції для верстатів. Ці інструменти генерують оптимізовані траєкторії різання, послідовності пробивання та програми згинання для обладнання з ЧПК, що підвищує автоматизацію та точність на виробництві. Нижче наведені основні CAM-рішення та підходи, що використовуються у виробництві з листового металу:

- Інтегровані CAD/CAM-рішення: Багато сучасних CAD-програм мають вбудовану CAM-функціональність або модулі-доповнення, що дозволяє безшовно переходити від проєктування до створення траєкторій. Наприклад, користувачі SolidWorks можуть використовувати SolidWorks CAM або сторонні плагіни, як-от CAMWorks, для програмування операцій ЧПК без виходу з CAD-середовища. Подібним чином, Autodesk Inventor має модуль Inventor CAM (на базі CAM-ядра Fusion 360) для створення траєкторій різання та навіть інструкцій для прес-ножиць. Перевага інтегрованого CAM полягає в тому, що траєкторії автоматично оновлюються при зміні креслення, без необхідності експорту/імпорту файлів. Така тісна інтеграція зменшує кількість помилок і заощаджує час, особливо при ітеративному проєктуванні.

- Autodesk Fusion 360 (CAM): Як уже зазначалося, Fusion 360 має CAM-простір разом із CAD. Користувачі можуть задавати стратегії різання для лазера, плазми або водяного струменю безпосередньо з моделі листового металу. CAM у Fusion також підтримує фрезерні операції (якщо потрібно обробити товстіші листи або елементи після вирізання) та багатовісну обробку. Його переваги — інтуїтивний інтерфейс і велика бібліотека постпроцесорів для різних верстатів. Для невеликого цеху Fusion 360 може слугувати все-в-одному — розробіть деталь, виконайте розкладку (через розширення або вручну), згенеруйте G-код і надішліть на ріжучий верстат. Попри свою потужність, Fusion 360 переважно працює в хмарі, тож для стабільної роботи необхідне якісне інтернет-з’єднання.

- Mastercam: Один із найвідоміших CAM-програмних продуктів, Mastercam широко використовується для програмування ЧПК-обладнання всіх типів. Хоча його часто асоціюють із 3-осьовим фрезеруванням або складною 5-осьовою обробкою, Mastercam також має модулі для 2D-профілювання й може застосовуватись для програмування лазерного чи плазмового різання та навіть електроерозійної обробки. Деякі виробники використовують Mastercam для програмування обробки на ЧПК-фрезах після вирізання (наприклад, фасок або інших елементів). Нові версії Mastercam зосереджені на передових стратегіях траєкторій для скорочення часу обробки та покращення якості поверхні. Наприклад, програма пропонує оптимізацію траєкторій, що дозволяє заощадити як на програмуванні, так і на машинному часі завдяки ефективним шаблонам різання (CAD/CAM: варіанти для підвищення продуктивності на виробництві). Mastercam — це десктопна програма, що потребує досвідченого CAM-програміста, але вона високо цінується за гнучкість і контроль над кожним параметром обробки.

- CAM для пробивання та різання листового металу: Багато виробників використовують спеціалізоване CAM-ПЗ від виробників верстатів для пробивних і лазерних установок. Наприклад, Trumpf TruTops та Bystronic BySoft створені під відповідне обладнання, виконуючи завдання, як-от вибір інструменту чи параметри лазера. Такі OEM-програми зазвичай мають модулі розкладки та гарантують найкращу ефективність для конкретного обладнання. Однак вони можуть бути обмежені лише цими машинами. Якщо у цеху є пробивні преси з ЧПК, ПЗ як-от Metamation або JetCAM дозволяє створювати ефективні послідовності пробивання (мінімізуючи оберти револьверної головки та зміну інструменту), керуючи також операціями формування або пробивання великих отворів. Мета — збільшити продуктивність і продовжити термін служби інструментів. Таке ПЗ часто постачається з верстатом або ліцензується окремо, і є важливим для цехів, які займаються активним пробиванням або використовують комбіновані установки пробивання/лазер.

- Програмне забезпечення для прес-ножиць: Згинання — критично важливий етап у виготовленні листового металу, і офлайн-програмування для прес-ножиць стає все більш поширеним. Програми, як-от AutoPOL, RADAN Bend або спеціалізоване ПЗ від виробників контролерів (наприклад, Delem чи CNC Bend), дозволяють створювати програми згинання з 3D-моделі. Такі програми імітують процес згинання, перевіряють зіткнення (деталь/інструмент/верстат) та генерують код для преса. Використовуючи CAM для згинання, компанії скорочують час налаштування та уникають проб і помилок. Програма підкаже, який інструмент і в якій послідовності використати для досягнення необхідної форми. Хоча цю категорію рідше згадують, вона незамінна для складних деталей (наприклад, фасадних панелей із багатьма згинами).

Підсумовуючи: CAM-програми є містком між кресленням і фактичним верстатом для різання або згинання. Завдяки CAM виробники з листового металу автоматизують програмування ЧПК для своїх лазерів, пробивних пресів і прес-ножиць, що гарантує стабільний результат. Це не тільки пришвидшує виробництво, але й звільняє досвідчених операторів від рутинного кодування, дозволяючи зосередитись на якості та вдосконаленні процесів.

Програмне забезпечення для розкрою листового металу та оптимізації використання матеріалу

Однією з найбільших можливостей для підвищення ефективності у виробництві листового металу є оптимізація використання матеріалу. Програмне забезпечення для розкрою — це спеціалізовані CAD/CAM технології, які автоматично розміщують контури деталей на листах або рулонах металу з метою максимального виходу продукції. У випадках великого обсягу або вартості матеріалів навіть незначне підвищення ефективності розкрою може заощадити тисячі доларів. Нижче наведено найпопулярніші програми для розкрою, які широко використовуються в галузі:

- Lantek Expert: Lantek відомий у світі своїми передовими CAD/CAM рішеннями для розкрою. Lantek Expert Cut — це система, розроблена для автоматизації програмування ЧПУ для машин різання листового металу (Lantek Expert CAD/CAM Nesting Software). Вона оснащена одними з найпросунутіших алгоритмів розкрою (брендованих як “Thinkingmetal Technology”) для оптимізації розміщення деталей при лазерному, плазмовому, газокисневому, водяному струменевому та штампувальному різанні (Lantek Expert CAD/CAM Nesting Software). Сила Lantek — у його універсальності: він підтримує практично будь-який бренд машин і технологій різання та тісно співпрацює з виробниками обладнання для налаштування постпроцесорів (Lantek Expert CAD/CAM Nesting Software). Завдяки Lantek виробники можуть досягти високої ефективності використання матеріалу та отримати оптимізовані траєкторії інструменту. Програма автоматично керує підводами, спільними лініями різання та мікромостами, зменшуючи відходи та запобігаючи перекиданню деталей. Lantek також пропонує модулі для розрахунку вартості, відстеження залишків і інтеграції з ERP/MRP-системами для повного управління виробництвом (Програмне забезпечення для розкрою: велика економія часу програмування та матеріалів | Стаття MetalForming Magazine). Багато середніх і великих виробників (особливо в Європі та Азії) покладаються на Lantek для обробки розкрою в різних проєктах — від фасадних панелей до промислових деталей — знаючи, що це забезпечить оптимальне використання матеріалу та часу машин.

- SigmaNEST: SigmaNEST (від SigmaTEK) — ще один провідний пакет програмного забезпечення для розкрою, який широко використовується у металообробці. Він підтримує майже всі типи машин для різання та пробивання листового металу, незалежно від виробника. Насправді, SigmaNEST створено для охоплення практично будь-якої машини, яка працює з листовим металом — від лазерних і плазмових різаків до турельних пресів і навіть ножових різаків (Огляд SigmaTek SigmaNest 20 – DEVELOP3D). Програма використовує складні алгоритми розкрою для ефективного розміщення деталей і враховує такі фактори, як напрямок волокон, пріоритетність деталей і індивідуальні правила зазорів. Особливістю SigmaNEST є її орієнтація на весь виробничий процес: вона починає з імпорту DXF/DWG або навіть 3D CAD-файлів, автоматизує створення кошторису, розраховуючи потребу в матеріалах, а потім генерує NC-код для різання (Огляд SigmaTek SigmaNest 20 – DEVELOP3D) (Огляд SigmaTek SigmaNest 20 – DEVELOP3D). Це дозволяє виробникам швидше відповідати на запити на комерційні пропозиції (RFQ), швидко оцінюючи витрати та використання матеріалу. SigmaNEST також інтегрується з популярними CAD-системами та ERP-софтом, створюючи єдину базу деталей і матеріалів. Наприклад, вона має бібліотеку деталей і може відстежувати залишки на складі, щоб програмісти знали, який матеріал доступний для розкрою. Компанії обирають SigmaNEST за її надійність і можливість керування різними машинами з однієї платформи, що ідеально підходить для виробництв зі змішаним обладнанням (наприклад, лазер від одного виробника, а плазма — від іншого). Завдяки таким функціям, як автоматичне розкроювання по спільній лінії та оптимізація траєкторій, SigmaNEST допомагає зменшити час різання, використання витратних матеріалів і відходи.

- RADAN: RADAN – це комплект програмного забезпечення CAD/CAM від Hexagon, який має довгу історію в обробці листового металу. Він включає різні модулі: профілювання (для лазерного, плазмового та водяного різання), пробивання, згинання та проектування. Модуль укладання RADAN відомий тим, що поєднує автоматичне і ручне укладання – користувачі можуть дозволити програмному забезпеченню виконати укладання автоматично або вручну коригувати макети за потреби. Він підтримує різання по загальній лінії, укладання на залишках і багатоелементне різання для киснево-паливного різання. RADAN також має цікаву функцію для пробивання: він може оптимізувати траєкторії інструментів і навіть виконувати складні завдання, такі як обробка колісними інструментами і тиснення на пресах. Багато підприємств та OEM-виробників використовують RADAN вже десятиліттями, оскільки це одна з перших систем CAD/CAM для листового металу. Тепер під брендом Hexagon, він продовжує розвиватися та інтегруватися з 3D-скануванням і рішеннями для контролю якості. Ключова перевага RADAN – це його універсальний підхід – компанія може використовувати одне програмне забезпечення для створення плоских шаблонів з 3D-моделей, укладання частин, генерації NC-коду для різання та згинання і управління виробничими даними. Це усуває розриви між проектуванням і виробництвом. RADAN може не мати найсучаснішого інтерфейсу порівняно з новими програмами, але він перевірений часом і надзвичайно потужний, що пояснює його постійну популярність у багатьох галузях, від виробництва вентиляційних систем до автомобільних металевих частин.

- Інші рішення для укладання: Існує кілька інших помітних програмних засобів у цій категорії. JetCAM, наприклад, є потужним варіантом для машин для пробивки та профілювання, орієнтуючись на високопродуктивне укладання та автоматизацію для CNC-програмування. NestFab є більш вузькоспеціалізованим інструментом, що пропонує швидке автоматичне укладання для листового металу та композитів, часто хвалять за швидкість створення макетів. True Nest (від Shop Data Systems) та Optimation також використовуються в певних регіонах для укладання листового металу та плит. Крім того, деякі виробники використовують власні ERP/MRP системи з модулями для укладання – наприклад, ERP-пакети, спеціально адаптовані для металевої обробки, можуть мати базові функції укладання для інтеграції з інвентаризацією безпосередньо. Ринок програмного забезпечення для укладання багатий, оскільки економія матеріалів та ефективність програмування безпосередньо впливають на прибутковість у металевій обробці.

За допомогою передового програмного забезпечення для укладання листового металу виробники значно зменшують відходи та витрати. Часто компанії спостерігають покращення використання матеріалів на 5–15% після переходу від ручного укладання або менш розвинених систем до сучасного автоматизованого укладання. З часом ці заощадження призводять до зниження витрат на матеріали та зменшення кількості відходів. Окремо важливою перевагою є те, що автоматизоване укладання забезпечує оптимальне використання кожного аркуша, що підтримує цілі сталого виробництва та ініціативи щодо сталого розвитку.

Інтегровані ERP платформи та все-в-одному системи

Хоча CAD, CAM та нестинг є основними складовими процесу обробки листового металу, багато компаній переходять на інтегровані платформи, які з’єднують всі етапи виробництва – від початкової оцінки та проєктування до кінцевого складання та доставки. ERP-інтегроване програмне забезпечення для обробки металу поєднує технічні можливості CAD/CAM з функціями управління бізнесом, такими як оцінка вартості, планування, контроль запасів та планування ресурсів. Ці все-в-одному системи є особливо корисними для більших підприємств або тих, хто прагне до повної цифрової інтеграції (ключова складова Індустрії 4.0).

Один із прикладів – Strumis, програмне забезпечення для управління виробництвом, яке використовується в сталеливарній та металевій обробці. Воно допомагає оптимізувати весь процес – від оцінок і тендерів до виробництва та відправлення (Вибір найкращого програмного забезпечення для обробки металу у 2025 році: огляд 6 топових варіантів – Eziil – Найкраще програмне забезпечення для обробки металу). Strumis може інтегруватися з програмним забезпеченням для 3D моделювання (наприклад, BIM інструменти) для імпорту даних про проєкти, після чого керує запасами матеріалів, нестингом та відстеженням виконання завдань в одній системі. Воно забезпечує реальний час відстеження частин і може знижувати витрати на матеріали завдяки розумному плануванню та функціям нестингу (Вибір найкращого програмного забезпечення для обробки металу у 2025 році: огляд 6 топових варіантів – Eziil – Найкраще програмне забезпечення для обробки металу). Така система зменшує дублювання введення даних та помилки, надаючи єдине джерело правди для інформації по проєктах.

Інше інтегроване рішення – Tekla PowerFab від Trimble, яке орієнтоване на сталеву обробку, але концептуально схоже і для листового металу. Tekla PowerFab об’єднує кілька процесів (закупівлі, управління запасами, управління виробництвом) в одній платформі (Вибір найкращого програмного забезпечення для обробки металу у 2025 році: огляд 6 топових варіантів – Eziil – Найкраще програмне забезпечення для обробки металу). Він взаємодіє з CAD програмним забезпеченням Tekla, щоб детальні дані про проєкти переходили до планування виробництва. Користувачі отримують реальний час видимості статусу виробництва і можуть приймати обґрунтовані рішення (наприклад, якщо певний розмір листа закінчується або машина завантажена, система це підкреслює). Хоча Tekla і Strumis орієнтовані на важку сталеливарну обробку, для листового металу існують аналогічні рішення або можливість інтегрувати найкраще програмне забезпечення з ERP.

У обробці листового металу деякі компанії досягають інтеграції, зв’язуючи обрані інструменти CAD/CAM з виробничим ERP, наприклад JobBOSS, Epicor або Syspro. Наприклад, майстерня може використовувати SolidWorks і SigmaNEST для проєктування і нестингу, і ці програми створюють специфікації та вимоги до матеріалів, які передаються в Syspro (який точно відстежує запаси та витрати на виконання завдань) (Вибір найкращого програмного забезпечення для обробки металу у 2025 році: огляд 6 топових варіантів – Eziil – Найкраще програмне забезпечення для обробки металу). Syspro сам по собі є комплексним рішенням, оскільки надає модулі для контролю всіх аспектів виробництва від проєктування до доставки (Вибір найкращого програмного забезпечення для обробки металу у 2025 році: огляд 6 топових варіантів – Eziil – Найкраще програмне забезпечення для обробки металу). Він може не виконувати функції CAD, але може гарантувати, що інформація з CAD/CAM використовується для планування машин, замовлення сировини та керування відвантаженнями. Перевага полягає в уніфікованих даних: коли відбувається зміна в проєкті, ефект на потреби в матеріалах і графік автоматично оновлюється в ERP.

Навіть для такої компанії, як Мехбуд , що виробляє металеві фасади, паркани та стелі, інтегрований підхід є цінним. Уявіть, що Мехбуд отримує замовлення на виготовлення фасаду на замовлення – команда дизайнерів моделює панелі та конструкції підтримки в CAD, програмне забезпечення CAM готує програми для різання та згинання, і всі ці дані (розміри, типи матеріалів, кількість) передаються в ERP систему. ERP потім планує закупівлю оцинкованих сталевих листів, планує лазерне різання на доступній машині на певну дату, призначає оператора прес-ножиць для згинання і відстежує прогрес виконання замовлення. Співробітники різних відділів мають прозорість, а керівництво може бачити ключові показники (як-то витрати матеріалів, час виробництва тощо) через інформаційну панель. Така інтеграція стає нормою: за даними Deloitte, виробники інвестують значні кошти в такі цифрові потоки – майже всі опитані компанії вважають покращені цифрові робочі процеси «необхідним мінімумом» для підтримки конкурентоспроможності (Цифровий досвід клієнта в промисловому виробництві та будівництві | Deloitte Insights).

Підсумовуючи, інтегровані ERP платформи або все-в-одному рішення для обробки металу допомагають виробникам металу оптимізувати робочий процес від проєктування до виробництва. Вони усувають інформаційні «ізоляції» між інженерією та виробництвом, зменшують помилки і ручні переноси даних і надають загальний огляд операцій. Незалежно від того, чи використовують спеціалізований ERP для обробки металу чи з’єднують окремі програмні продукти через API, кінцева мета одна: швидший, ефективніший процес виробництва з повною прозорістю. Як зазначає один з прогнозів для галузі, до 2027 року 90% всіх виробничих підприємств будуть використовувати цифрові платформи для управління робочими процесами.

Реальний приклад: оптимізація процесу від проектування до виробництва

Щоб продемонструвати, як ці програмні інструменти взаємодіють, розглянемо міні-кейс. Мехбуд реалізує проект із виготовлення індивідуальних перфорованих фасадних панелей для нового офісного будинку. Ось як інтегрований CAD/CAM/незбирання робочий процес допомагає їм від концепту до готового продукту:

- Проектування та співпраця: Відділ проектування Мехбуд використовує SolidWorks для створення 3D-моделей фасадних панелей, що включають всі кріплення та перфораційні малюнки. За допомогою функцій листового металу в SolidWorks кожна панель проектується у сформованому стані, а потім автоматично розгортається у плоску форму. Команда проводить швидке моделювання для перевірки, чи витримають панелі навантаження від вітру (за допомогою SolidWorks Simulation) і перевіряє, чи відповідають радіуси вигинів і розміщення отворів вимогам до виробництва. Завдяки хмарним інструментам для співпраці архітектор і клієнт можуть переглядати 3D-візуалізації панелей для схвалення, вносячи будь-які зміни перед початком виготовлення.

- Незбирання та програмування CNC: Після завершення проектування інженерна команда експортує плоскі форми (DXF файли) всіх унікальних панелей і імпортує їх у Lantek Expert. Програмне забезпечення Lantek для незбирання розумно розташовує форми панелей на великих листах оцинкованої сталі (наприклад, листи 3 м x 1,5 м), прагнучи мінімізувати відходи матеріалу. Воно автоматично враховує ширину лазерного прорізу та додає невеликі таби, щоб вирізи не потрапили в лазерну ліжку. Результатом є оптимізоване розташування для кожної партії панелей. За допомогою одного кліка програмне забезпечення генерує CNC код для лазерного різання Мехбуд. Код безпосередньо передається до машини або через мережу, і ставиться в чергу для виробництва. Оскільки процес автоматизовано, що раніше вимагало годин ручного макетування та кодування інженером, зараз виконується за кілька хвилин. (В подібному випадку компанія Standard Iron, американський виробник, побачила, що час програмування знизився з 30 хвилин до 1 хвилини для схожого завдання після впровадження передового програмного забезпечення (Стаття про економію часу на програмуванні та матеріалі завдяки програмному забезпеченню для незбирання | MetalForming Magazine), і Мехбуд отримує ті ж самі переваги ефективності.)

- Гнуття та підготовка до складання: Після різання кожен аркуш панелі передається на станцію гнуття. Мехбуд використовує офлайн-програмне забезпечення для гнуття (в даному випадку модуль у їх CAM-суїті), щоб запрограмувати прес-ножиці. 3D CAD-дані з SolidWorks використовуються для моделювання послідовності вигинів, щоб забезпечити правильне виконання складних вигинів панелей (які можуть мати повернення та фланці для кріплення до каркасу будівлі) без зіткнень. Програмне забезпечення пропонує відповідні інструменти та порядок вигинів. Після перевірки інструкції по вигину завантажуються в CNC прес-ножиці. Оператор може виконати вигини з упевненістю, що кути та розміри будуть точними. Як результат, Мехбуд досягає точного виконання виготовлення, навіть для панелей зі складною геометрією.

- Інтеграція та відслідковування: Протягом усього цього процесу інтегрована система Мехбуд відслідковує прогрес. Модуль ERP знає, скільки панелей було вирізано і скільки листів металу використано в порівнянні з оцінками. Інтеграція програмного забезпечення для незбирання оновлює інвентар – якщо було виділено 50 листів і використано 47,5, решта фіксується як придатний залишок для майбутніх робіт. Менеджери з виробництва можуть бачити в реальному часі, що різання завершено, а гнуття розпочалося. Якщо виникли проблеми (наприклад, затримка машини), розклад у системі оновлюється та сповіщає команду про необхідність коригування подальших процесів (наприклад, порошкове покриття або доставка). Цей цифровий слід гарантує, що нічого не буде втрачене і проект залишиться на графіку.

- Результат та переваги: Результатом є комплект фасадних панелей, які ідеально підходять під час монтажу, доставлені вчасно і в межах бюджету. Використовуючи CAD, CAM і програмне забезпечення для незбирання, Мехбуд зменшив відходи матеріалів на цьому проекті на 10% порівняно з традиційними методами – що важливо з огляду на високу вартість покритої архітектурної сталі. Вони також заощадили час інженерів і уникли помилок; наприклад, автоматичне незбирання заощадило як мінімум цілий лист металу, що відображає економію коштів, яку зафіксували інші компанії, які впровадили схоже програмне забезпечення (Стаття про економію часу на програмуванні та матеріалі завдяки програмному забезпеченню для незбирання | MetalForming Magazine). Клієнт був задоволений не тільки якістю продукції, але й швидкістю виконання, завдяки частково цифровим методам виготовлення.

Цей приклад відображає те, що переживають багато виробників листового металу, коли вони впроваджують цифрові інструменти. У галузі цифрове виробництво та практики Індустрії 4.0 стають стандартом – дослідження Deloitte показало, що 93% промислових виробників впроваджують хоча б один цифровий кейс у своїй роботі (Цифровий досвід клієнта в промисловому виробництві та будівництві | Deloitte Insights) (Цифровий досвід клієнта в промисловому виробництві та будівництві | Deloitte Insights). Компанії, такі як Мехбуд , які приймають ці технології, можуть краще справлятися з індивідуальними проектами, забезпечувати постійну якість і оптимізувати свої витрати. Це конкурентна перевага в сучасному виробничому середовищі.

Висновок

Від початкової концепції до готового продукту, правильні програмні інструменти мають величезне значення у виробництві листового металу. Найкраще програмне забезпечення для обробки та виробництва листового металу – включаючи потужні CAD-програми, CAM та програмне забезпечення для нарізки, а також інтегровані системи управління – дають можливість виробникам працювати більш розумно, швидше та з більшою точністю. Завдяки використанню передових CAD-інструментів для проектування листового металу, інженери можуть створювати інноваційні фасади, огорожі та стельові конструкції з упевненістю, що вони можуть бути точно виготовлені. CAM та програми для нарізки забезпечують ефективне виробництво, автоматизуючи програмування для CNC та максимізуючи використання кожного листа металу. В епоху, коли майже всі виробники проходять цифрову трансформацію, прийняття цих інструментів вже не є опціональним, а є необхідністю.

Мехбуд, з фокусом на сучасні фасадні системи та рішення для огорож, є прикладом того, як прийняття технологій оптимізує робочі процеси. Дизайнери компанії швидко перетворюють творчі ідеї на детальні CAD-моделі, а виробничі фахівці використовують CAM та програмне забезпечення для нарізки, щоб виконати ці проекти з мінімальними витратами та помилками. Такий інтегрований підхід не тільки знижує витрати та час виконання, але й підтримує високі стандарти якості, за якими Мехбуд відомий. Згідно з галузевими прогнозами, прагнення до ефективності та цифрової інтеграції тільки зростатиме – виробники планують значно збільшити свої інвестиції в цифрові інструменти та розумні фабрики в найближчі роки (Цифрова трансформація у виробництві: [Прогнози на 2025 рік] – Edstellar) (Цифровий досвід клієнта в промисловому виробництві та будівництві | Deloitte Insights).

Для будь-якого бізнесу з виробництва листового металу, який прагне залишатися конкурентоспроможним, варто оцінити програмні рішення, розглянуті в цій статті – від CAD програм для проектування листового металу, таких як SolidWorks чи Inventor, до CAM програм для виготовлення, таких як інтегрований Fusion 360, та програм для нарізки листового металу, таких як Lantek чи SigmaNEST. Впровадження правильної комбінації цих інструментів може привести до суттєвих покращень: швидших циклів проектування, більшого виходу матеріалу, зниження витрат на робочу силу та кращої загальної продуктивності. В кінцевому підсумку ці інструменти дають можливість компаніям виконувати складні проекти (будь то авангардний архітектурний фасад чи високотехнологічне виробництво металевих компонентів) і забезпечувати результати, які задовольняють клієнтів та покращують фінансові показники. Прийняття найкращих цифрових технологій у проектуванні та виробництві є тим, як лідери галузі, такі як Мехбуд, перетворюють ідеї на реальність, перетворюючи плоскі листи металу на міцні, красиві конструкції, які формують наш сучасний світ.