Гибка листового металла — это краеугольный камень современного производства, формирующий всё: от элегантной бытовой техники до прочных промышленных компонентов. Как процесс, требующий точности и опыта, понимание нюансов гибки листового металла может стать решающим фактором успеха вашего проекта. В этом подробном руководстве мы рассмотрим основные советы по проектированию, которые помогут вам добиться безупречных изгибов, оптимизировать затраты и повысить качество ваших деталей из листового металла.

Основы гибки листового металла

Прежде чем углубиться в конкретные советы по проектированию, давайте кратко рассмотрим, что представляет собой гибка листового металла. Этот процесс включает в себя деформацию металла вокруг прямой оси, создавая такие формы, как фланцы, швы и отбортовки. Успех изгиба зависит от различных факторов, включая свойства материала, толщину и используемый метод гибки.

Ключевые аспекты проектирования для гибки листового металла

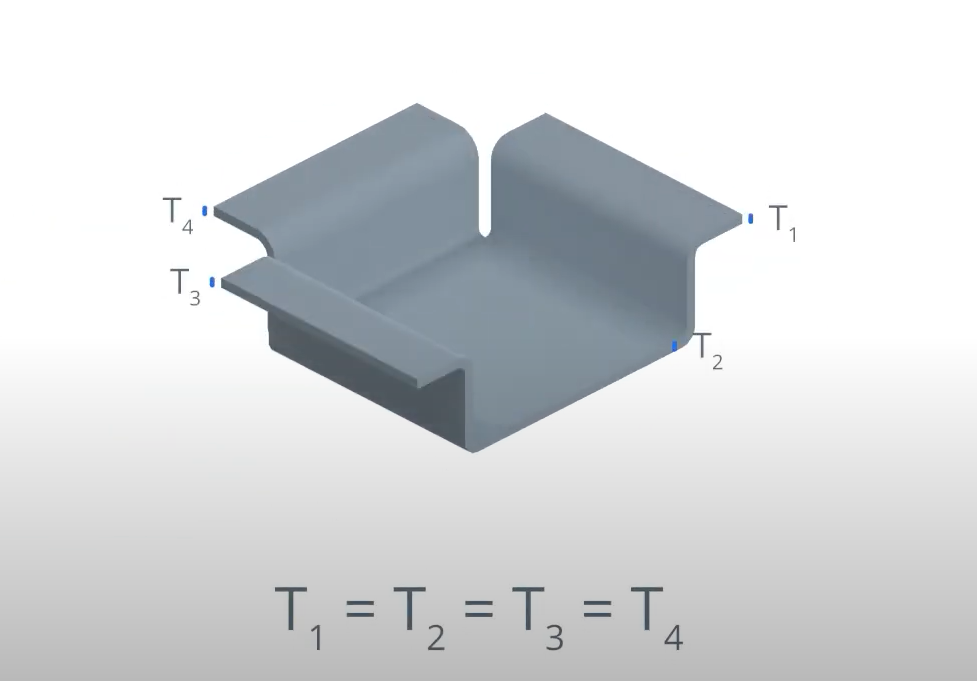

1. Равномерная толщина: основа хорошего дизайна

При проектировании деталей для гибки листового металла критически важно поддерживать равномерную толщину. Большинство изготавливаемых деталей создаются из одного листа металла, что делает постоянную толщину необходимой для:

- Обеспечения равномерного распределения напряжений при изгибе

- Облегчения настройки инструмента и повышения точности

- Снижения вероятности разрушения материала или дефектов

Совет профессионала: Всегда начинайте проектирование с учетом равномерной толщины, корректируя другие параметры для соблюдения этого фундаментального принципа.