Обработка листового металла значительно изменилась с появлением мощных программных решений. Согласно исследованию среди производителей за 2023 год, 98% уже начали путь цифровой трансформации (Цифровой клиентский опыт в промышленном производстве и строительстве | Deloitte Insights). Для компаний вроде Мехбуд — украинского производителя металлических фасадных систем и профилей для ограждений — инвестиции в подходящее ПО критичны для оптимизации процессов от проектирования до производства. В этой статье мы подробно рассмотрим, почему программное обеспечение важно на каждом этапе обработки листового металла, и выделим лучшие CAD, CAM и nesting решения для производства изделий из листового металла. Эти инструменты — как настольные, так и облачные — помогают повысить точность проектирования, сократить расход материалов и автоматизировать производство. Мы также покажем, как компании вроде Мехбуд используют такие решения для металлических фасадов, заборов и потолочных конструкций — с примерами из практики и ключевой статистикой по цифровизации.

Лучшее программное обеспечение для производства изделий из листового металла: ТОП CAD, CAM и системы раскроя

Почему программное обеспечение важно в производстве изделий из листового металла

Современное производство листового металла включает множество этапов — от начального проектирования до резки, гибки и сборки — и каждый из них выигрывает от применения специализированного ПО. Ниже приведён обзор программных инструментов для всех этапов обработки листового металла и причин, по которым они необходимы:

- Проектирование (CAD): САПР (системы автоматизированного проектирования) позволяют инженерам создавать точные 2D-чертежи и 3D-модели деталей из листового металла. Использование CAD для проектирования гарантирует, что сложные изделия (например, фасадные панели или элементы заборов) моделируются с учётом правильных размеров, допусков и припусков на гибку. Эти инструменты также автоматически формируют развёртки из 3D-моделей для производства (Специализированные CAD-инструменты – Производство изделий из листового металла | Komaspec), что критично для точности. Это снижает количество ошибок и доработок в процессе производства.

- Симуляция и проверка: Прежде чем резать металл, программное обеспечение для симуляции помогает протестировать и подтвердить проект. Например, метод конечных элементов (FEA) позволяет смоделировать нагрузки на панель или результат гибки. Это помогает заранее выявить проблемы (деформацию материала или конфликты) и обеспечивает производственную пригодность конструкции. Некоторые CAD-системы включают встроенные модули симуляции, как, например, SolidWorks Simulation или инструменты анализа Autodesk Inventor.

- Раскрой и оптимизация материала: После завершения проектирования программы для раскроя листового металла (nesting) оптимизируют размещение деталей на листе. Эффективный раскрой позволяет минимизировать отходы — это снижает затраты. Продвинутые алгоритмы раскладки обеспечивают максимальное использование материала, зачастую существенно повышая выход продукции. Один из производителей увеличил количество деталей на листе с 178 до 187, благодаря чему сэкономил один лист (стоимостью $320) на одном заказе и сократил время программирования с 30 до 1 минуты (Программное обеспечение для раскроя: экономия времени и материала | MetalForming Magazine). Сокращение отходов и ручного труда напрямую увеличивает прибыльность и устойчивость бизнеса.

- CAM и программирование станков с ЧПУ: CAM (автоматизированное производство) создаёт управляющий код (G-code) для резки, пробивки или гибки деталей из листового металла. Вместо ручного программирования станков инженеры используют CAM для создания траекторий инструментов — для лазерной резки, плазмы, координатно-пробивных прессов и пресс-ножниц. CAM гарантирует точную резку сложных форм и правильную последовательность гибки, улучшая качество и воспроизводимость. Современные инструменты также симулируют процесс обработки для предотвращения ошибок и столкновений. Автоматизация ЧПУ значительно ускоряет производство и снижает человеческий фактор.

- Интегрированные процессы и ERP: Многие продвинутые решения интегрируют все этапы с ERP (системами управления ресурсами) и MES (системами диспетчеризации производства). Это объединяет данные проектирования, графики производства, запасы и себестоимость в единую систему. Интеграция даёт прозрачность процессов от проектирования до поставки — например, когда программа раскроя связана с ERP, наряды и остатки листов синхронизируются автоматически (Программное обеспечение для раскроя: экономия времени и материала | MetalForming Magazine). Такая интеграция улучшает планирование, отслеживание и адаптивность. Это часть концепции Индустрии 4.0 — заводы становятся цифровыми экосистемами. Неудивительно, что глобальный рынок цифровой трансформации в производстве в 2023 году оценивался в $357,5 млрд, что говорит о высоком спросе на такие решения (Размер рынка цифровой трансформации в производстве | Прогноз до 2034).

В итоге, программные инструменты являются основой эффективного производства листового металла. Они помогают компаниям вроде Мехбуд сокращать отходы, снижать сроки изготовления и сохранять высокое качество продукции — от фасадов до ограждений. Далее мы рассмотрим лучшие программные решения — включая 2D/3D CAD, CAM, системы раскроя и интегрированные платформы, которые активно используются в отрасли.

САПР для проектирования изделий из листового металла

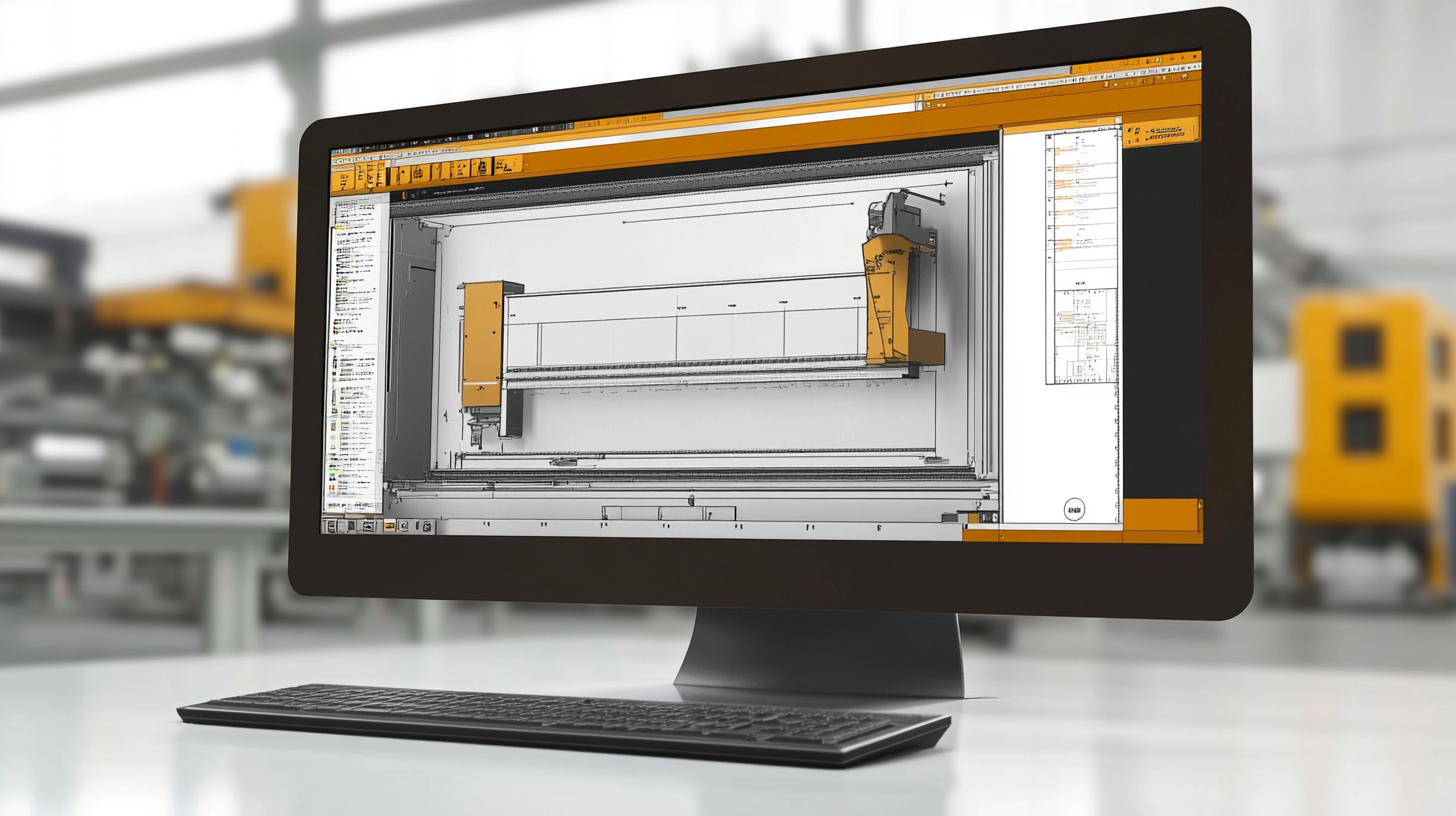

Эффективная работа с листовым металлом начинается с надёжного программного обеспечения для САПР. Эти инструменты позволяют создавать подробные детали, сборки и чертежи с использованием специализированных функций для работы с листовым металлом (например, сгибов, отворотов и вырезов). Ниже представлен список ведущих решений САПР для листового металла — как настольных, так и облачных:

- SolidWorks: Один из самых популярных 3D-САПР, известный своим мощным модулем для листового металла. SolidWorks позволяет моделировать сложные детали и автоматически разворачивать их в плоские выкройки и чертежи (Специализированные инструменты САПР – Komaspec). Включает проверку технологичности конструкции и интеграцию с SolidWorks Simulation для анализа напряжений. Это один из самых широко используемых САПР в отрасли, популярен благодаря удобному интерфейсу и широкому функционалу. Часто используется для проектирования панелей, кронштейнов, фасадов и др., с экспортом файлов DXF/DWG на производство. Высокая цена компенсируется широким сообществом и большим числом специалистов на рынке.

- Autodesk Inventor: 3D-САПР от Autodesk — прямой конкурент SolidWorks. Включает инструменты проектирования листового металла: создание отворотов, кромок, пробивок, использование iFeatures для типовых вырезов. Умеет разворачивать детали и делать чертежи. Поддерживает симуляцию и интеграцию с CAM в рамках Autodesk Product Design & Manufacturing Collection. Особенно удобен для тех, кто уже использует AutoCAD. Часто применяется для проектирования шкафов, машин и металлоконструкций.

- AutoCAD (2D черчение): Несмотря на то что это не 3D-САПР, AutoCAD по-прежнему широко используется в мастерских для создания плоских выкроек, эскизов или программ для ЧПУ. DXF-файлы и формат DWG являются промышленным стандартом. Часто используется совместно с 3D-САПР: выкройка экспортируется и дорабатывается в AutoCAD. Особенно удобен при работе с типовыми деталями и простыми проектами.

- Solid Edge: Профессиональное 3D-САПР от Siemens с мощными функциями для листового металла. Поддерживает как параметрическое, так и прямое моделирование. Позволяет создавать сгибы, жалюзи, углубления, а также разворачивать детали. Отличается хорошим 2D-чертежом. Используется в промышленном оборудовании, бытовой технике и автомобилестроении. Хорошо интегрируется с Siemens PLM. Работает на десктопе, с возможностями облачного сотрудничества в новых версиях.

- PTC Creo: Высококлассное решение САПР (бывшее Pro/ENGINEER), подходящее для сложных сборок и точного проектирования. Модуль Sheetmetal позволяет точно управлять таблицами сгибов, радиусами и допусками. Часто используется в авиа-, авто- и электронной промышленности. Поддерживает интеграцию с PLM-системой Windchill, что повышает производительность (Повышение производительности с САПР и PLM). Есть функции формирования (штамповка, тиснение), симуляция сборки. Подходит для крупных компаний — дорогой и требует обучения.

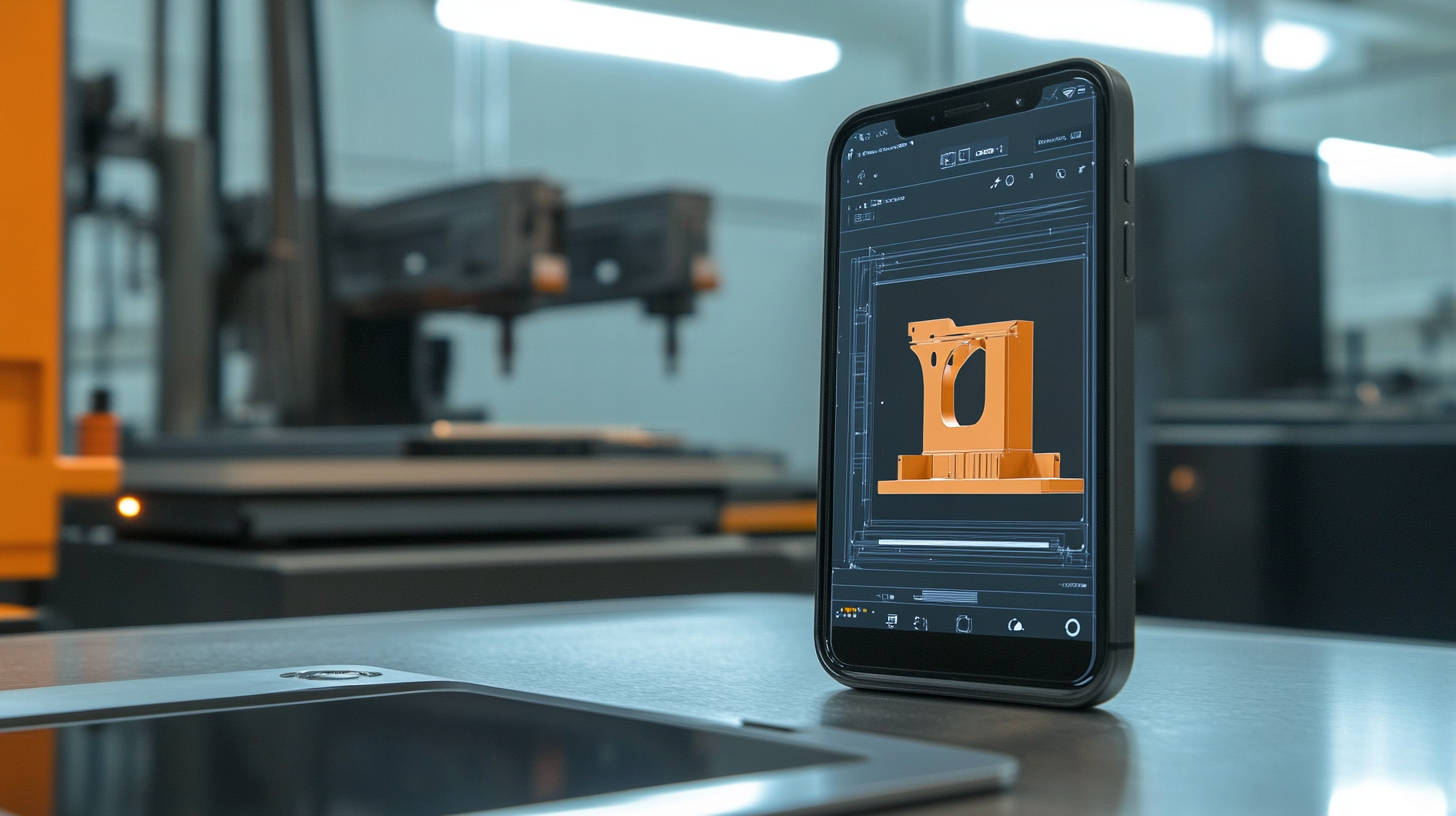

- Autodesk Fusion 360: Облачная платформа CAD/CAM, особенно популярна у стартапов, производителей и разработчиков. Поддерживает полный 3D-моделинг, правила сгиба и развёртку. Главное преимущество — объединение CAD и CAM: можно сразу же построить траектории обработки. Поддерживает симуляцию и генеративный дизайн, при этом доступна по подписке. Удобна для командной работы и удалённого доступа. Недостаток — требуется интернет и ограниченная работа с большими сборками. Отличный выбор для прототипирования и малых производств.

- Onshape: Полностью облачное САПР, работающее прямо в браузере. Несколько человек могут одновременно проектировать одну деталь. Поддерживает создание стенок, сгибов, развёрток. Не требует установки, обновляется автоматически. Идеален для командной работы, образовательных и технологичных проектов. Имеется магазин приложений (CAM, симуляция, PDM). Хоть и уступает по возможностям SolidWorks и Inventor, но выигрывает за счёт удобства совместной работы и доступности из любой точки.

Другие достойные упоминания: CATIA и Siemens NX — мощные CAD-системы, способные обрабатывать сложные проекты из листового металла (используются в авиа- и автопроме). FreeCAD — бесплатная система с модулем для листового металла, подходящая для хобби или малобюджетного производства. Для большинства профессиональных задач подходят решения, перечисленные выше — от доступных облачных до продвинутых корпоративных.

CAM-программы для обработки листового металла (программирование ЧПУ)

После этапа проектирования внимание переключается на производство. CAM-программы для обработки листового металла помогают превратить чертежи в управляющие команды для станков. Эти инструменты генерируют оптимальные траектории резки, последовательности пробивки и программы гибки для ЧПУ-оборудования, повышая уровень автоматизации и точности на производстве. Вот некоторые из самых популярных CAM-решений и подходов, применяемых в производстве изделий из листового металла:

- Интегрированные CAD/CAM-решения: Многие современные CAD-программы предлагают встроенные CAM-модули или расширения, что позволяет бесшовно переходить от проектирования к генерации управляющих программ. Например, пользователи SolidWorks могут использовать SolidWorks CAM или сторонние плагины вроде CAMWorks для программирования ЧПУ без выхода из CAD-среды. Аналогично, Autodesk Inventor предлагает Inventor CAM (на основе движка Fusion 360) для создания траекторий резки и даже инструкций для гибочного пресса. Преимущество интеграции в том, что траектории автоматически обновляются при изменении модели, и нет необходимости экспортировать/импортировать файлы между программами. Такая связка снижает количество ошибок и экономит время, особенно при работе с итеративными проектами.

- Autodesk Fusion 360 (CAM): Как уже упоминалось, Fusion 360 включает CAM-среду в дополнение к CAD. Пользователи могут задавать стратегии резки для лазера, плазмы или гидроабразивной резки прямо по модели листового металла. CAM-модуль Fusion также поддерживает фрезерные операции (если требуется обрабатывать более толстый металл или делать дополнительные элементы после вырезки) и даже многоосевую обработку. Преимуществами являются интуитивно понятный интерфейс и большая библиотека постпроцессоров под разные станки. Для небольшой мастерской Fusion 360 может быть универсальным решением – проектирование, раскрой, генерация G-кода и передача его на станок. Однако стоит учитывать, что программа преимущественно облачная, и для стабильной работы требуется хорошее интернет-соединение.

- Mastercam: Один из лидеров среди CAM-систем, Mastercam широко используется для программирования любых типов ЧПУ-станков. Хотя чаще всего его связывают с 3-осевой фрезеровкой или сложной 5-осевой обработкой, в Mastercam также есть модули для 2D-контурной резки и возможности программирования лазерной или плазменной резки, а также электроэрозионной обработки. Некоторые производители используют Mastercam, например, для программирования ЧПУ-фрезеровки элементов листовых деталей после их раскроя (например, для фасок или других элементов). Современные версии Mastercam делают акцент на стратегии оптимизации траекторий, чтобы сократить время обработки и улучшить качество поверхности. Также система позволяет экономить время программирования и работы станка за счёт более эффективных стратегий обработки (Возможности CAD/CAM для повышения производительности цеха). Mastercam — это настольное приложение, требующее квалифицированного программиста, но ценится за универсальность и полный контроль над параметрами обработки.

- CAM-системы для пробивки и резки листа: Многие цеха используют специализированные CAM-программы от производителей оборудования для координатно-пробивных прессов и лазерных станков. Например, Trumpf TruTops и Bystronic BySoft оптимизированы под оборудование своих брендов, включая подбор инструмента и параметры лазерного луча. Эти OEM-программы часто также включают функции раскроя и гарантируют максимальную производительность на оборудовании конкретного производителя. Однако они, как правило, работают только с техникой этого бренда. Если же в производстве используются координатно-пробивные прессы, программы вроде Metamation или JetCAM позволяют создавать эффективные последовательности пробивки (сокращая повороты турели и смену инструментов), а также управлять рисунками ударов для таких операций, как вырезка больших отверстий методом «выкусывания» или формообразование. Цель — максимизировать производительность и срок службы инструмента. Такие CAM-системы часто идут в комплекте с оборудованием или приобретаются отдельно по лицензии и особенно важны для предприятий, активно использующих ЧПУ-пробивку или комбинированные лазер/пробивные станки.

- Программное обеспечение для гибки: Гибка — ключевой этап в производстве листовых изделий, и всё чаще её программируют офлайн. Программы вроде AutoPOL, RADAN Bend или фирменные решения производителей (например, Delem или ПО для CNC Bend) позволяют инженерам создавать программы гибки по 3D-моделям. Эти программы симулируют последовательность гибов, проверяют коллизии (между деталью, инструментом и прессом), и генерируют код, который выполнит гибочный пресс. Использование CAM-софта для гибки снижает время наладки и исключает метод проб и ошибок. Программа подскажет, какой инструмент использовать и в каком порядке выполнять гибы, чтобы получить нужную форму. Хотя такие решения обсуждаются не так часто, как CAM для резки, они незаменимы при работе со сложными деталями (например, фасадными панелями с множественными изгибами), где нужно добиться точного результата с первого раза.

В итоге, CAM-программы связывают проектирование и реальное производство на станках. Использование CAM позволяет автоматизировать программирование ЧПУ для лазеров, пробивных прессов и гибочных станков, обеспечивая стабильное качество. Это ускоряет производственный процесс и освобождает специалистов от рутинной кодировки, позволяя сосредоточиться на качестве и совершенствовании процессов.

Программное обеспечение для раскроя листового металла и оптимизация материалов

Одной из самых больших возможностей для повышения эффективности в производстве листового металла является оптимизация использования материала. Программное обеспечение для раскроя листового металла — это специализированная CAD/CAM технология, которая автоматически размещает профили деталей на листах или рулонах металла для максимизации выхода. В сценариях с высоким объемом или дорогими материалами даже небольшое улучшение эффективности раскроя может сэкономить тысячи долларов. Ниже мы выделяем лучшие программы для раскроя и обработки, широко используемые в отрасли:

- Lantek Expert: Lantek известен по всему миру своими передовыми решениями для раскроя CAD/CAM. Lantek Expert Cut — это система, предназначенная для автоматизации программирования ЧПУ станков для раскроя листового металла (Программное обеспечение Lantek Expert CAD/CAM для раскроя). Оно включает в себя некоторые из самых передовых алгоритмов раскроя (под брендом «Thinkingmetal Technology»), чтобы оптимизировать раскрой для лазерных, плазменных, кислородно-топливных, водорезательных и пробивных станков (Программное обеспечение Lantek Expert CAD/CAM для раскроя). Сила Lantek заключается в его универсальности — оно поддерживает практически любую марку станков и технологии резки, а также тесно сотрудничает с производителями станков для точной настройки постпроцессоров (Программное обеспечение Lantek Expert CAD/CAM для раскроя). С Lantek, изготовители могут достигать отличного использования материала, а также получать эффективные траектории инструментов. Программа автоматически управляет вводами, общими линиями реза и микросвязями, что сокращает отходы и предотвращает падение деталей. Lantek также предлагает модули для расчета, отслеживания остатков и интеграции с ERP/MRP системами для полного решения управления производством (Статья о программном обеспечении для раскроя, экономия на времени программирования и материалах | MetalForming Magazine). Многие средние и крупные цехи листового металла (особенно в Европе и Азии) полагаются на Lantek для обработки раскроя для различных задач — от облицовки фасадов до промышленных деталей машин — зная, что программа оптимизирует как материалы, так и время работы станков.

- SigmaNEST: SigmaNEST (от SigmaTEK) — это другое премиум программное обеспечение для раскроя, широко используемое в металлообработке. Оно поддерживает практически все виды станков для резки и пробивки листового металла, независимо от производителя. На самом деле, SigmaNEST было разработано для охвата почти всех станков, способных обрабатывать листовой металл — от ЧПУ лазеров и плазменных резаков до туреточных пробивных станков и даже ножевых резаков (Обзор SigmaTek SigmaNest 20 — DEVELOP3D). Программа использует высокоразвиты алгоритмы раскроя, чтобы эффективно упаковывать детали, учитывая такие факторы, как направление волокон, приоритет деталей и индивидуальные правила зазора. Одна из особенностей SigmaNEST — это внимание ко всему рабочему процессу: программа может начать с импорта файлов DXF/DWG или даже 3D CAD файлов, автоматически генерировать расчеты стоимости, а затем производить NC код для резки (Обзор SigmaTek SigmaNest 20 — DEVELOP3D) (Обзор SigmaTek SigmaNest 20 — DEVELOP3D). Это помогает производителям быстрее реагировать на запросы предложений (RFQ), быстро оценивая затраты и использование материала. SigmaNEST также интегрируется с популярными CAD системами и ERP программным обеспечением, обеспечивая единую базу данных для деталей и материалов. Например, оно предлагает библиотеку деталей и может отслеживать остатки на складе, чтобы программисты знали, какой запас доступен для раскроя. Компании выбирают SigmaNEST за его надежность и способность управлять множеством различных станков с одной платформы, что идеально подходит для цехов с разным оборудованием (например, лазерный резак одной марки и плазменный стол другой марки). Благодаря таким функциям, как автоматический общий рез и оптимизация инструмента, SigmaNEST помогает сократить время резки, расходные материалы и отходы.

- Hypertherm ProNest: ProNest — это программное обеспечение CAD/CAM для раскроя, изначально разработанное Hypertherm (крупным производителем плазменных систем), хотя теперь оно поддерживает ряд процессов резки (плазмой, лазером, водяной струей, кислородным топливом). Оно особенно популярно в тяжелом производстве и резке плит. ProNest упрощает программирование, предлагая интуитивно понятный интерфейс и мощную автоматизацию. Пользователи могут импортировать CAD файлы (или использовать встроенные инструменты проектирования деталей), применять параметры резки из библиотеки материалов и позволять ProNest автоматически укладывать детали. Пример реального воздействия ProNest: компания Standard Iron & Wire Works, крупный производитель, приняла ProNest и отметила несколько преимуществ. Они добились более эффективного использования материала — одно сравнение показало 187 деталей, уложенных на листе с ProNest, против 178 с их старым программным обеспечением, что позволило сэкономить целый лист материала в этом заказе (Статья о программном обеспечении для раскроя, экономия на времени программирования и материалах | MetalForming Magazine). Также они интегрировали ProNest с их ERP системой для живого отслеживания запасов плит и планирования (Статья о программном обеспечении для раскроя, экономия на времени программирования и материалах | MetalForming Magazine). Более того, программирование стало значительно быстрее; в этом случае ProNest потратил всего 1 минуту на то, что раньше занимало 30 минут (Статья о программном обеспечении для раскроя, экономия на времени программирования и материалах | MetalForming Magazine). Эти экономии времени позволяют инженерам сосредоточиться на оптимизации производства, а не на ручном размещении деталей. ProNest предоставляет такие функции, как программирование без ошибок и поддержка высокоскоростных станков для более быстрых операций резки.

- RADAN: RADAN — это CAD/CAM программное обеспечение от Hexagon, имеющее долгую историю в области обработки листового металла. Оно включает в себя различные модули: профилирование (для лазерной, плазменной, водорезной резки), пробивку, гибку и проектирование. Модуль укладки RADAN известен своим сочетанием автоматической и ручной укладки — пользователи могут позволить программе автоматически укладывать детали или вручную корректировать раскладку по мере необходимости. Он поддерживает резку по общей линии, укладку на остатках и многократную резку для кислородно-газовых процессов. RADAN также включает интересную функцию для пробивки: программа может оптимизировать пути инструмента и даже справляться с такими сложными задачами, как использование колесных инструментов и тиснение на прессах для пробивки. Многие мелкие и крупные предприятия используют RADAN уже десятки лет, так как это одна из пионерских систем в области CAD/CAM для листового металла. Сейчас, находясь в составе Hexagon, система продолжает развиваться и интегрироваться с решениями для 3D-сканирования и контроля качества. Одним из ключевых преимуществ RADAN является его универсальный подход — компания может использовать одно программное обеспечение для генерации плоских раскроев из 3D-моделей, укладки этих деталей, создания NC-кода для резки и гибки, а также управления производственными данными. Это устраняет разрозненность данных между проектированием и производством. Хотя RADAN может не иметь самой современной и стильной интерфейса по сравнению с новыми решениями, его проверенная и высокая способность остается основной причиной его использования в различных отраслях — от производства вентиляционных систем до автомобильных металлических деталей.

- Другие решения для укладки: Существует несколько других известных программных решений в этой категории. JetCAM, например, является мощным инструментом для пробивочных и профилировочных машин, фокусируясь на высокой производительности укладки и автоматизации для программирования ЧПУ. NestFab — это более нишевое решение, предлагающее быструю автоматическую укладку для листового металла и композитных материалов, часто хвалящееся своей скоростью при создании раскладок. True Nest (от Shop Data Systems) и Optimation также используются в некоторых регионах для укладки листового металла и плит. Кроме того, некоторые изготовители используют внутренние ERP/MRP системы с модулями укладки — например, ERP-решения, адаптированные для обработки металла, могут включать базовые функции укладки для прямой интеграции с инвентарем. Рынок программного обеспечения для укладки богат, поскольку экономия материалов и эффективность программирования имеют прямое влияние на конечную стоимость в металлургической промышленности.

Используя передовые системы для укладки, производители листового металла значительно сокращают отходы и затраты. Не редкость, что компании отмечают улучшение использования материалов на 5–15% после перехода от ручной или менее совершенной укладки к современным автоматизированным системам укладки. Со временем эти сбережения приводят к снижению расходов на материалы и уменьшению объема отходов. Не менее важно, что последовательность автоматической укладки гарантирует, что каждый лист используется оптимально, что поддерживает цели бережливого производства и инициативы по устойчивости.

Интегрированные ERP-платформы и решения «все в одном»

Хотя CAD, CAM и системы раскроя являются основными элементами процесса обработки листового металла, многие компании переходят к интегрированным платформам, которые связывают все этапы производства – от начальных расчетов и проектирования до окончательной сборки и доставки. ERP-интегрированное программное обеспечение для обработки металла сочетает технические возможности CAD/CAM с функциями управления бизнесом, такими как расчет стоимости, планирование, контроль запасов и планирование ресурсов. Эти решения «все в одном» особенно полезны для крупных операций или тех, кто стремится к полному цифровому интегрированию (ключевая составляющая Industry 4.0).

Одним из примеров является Strumis, программное обеспечение для управления производством в области структурного сталепроката и обработки металла. Оно помогает оптимизировать весь процесс, начиная от оценок и заявок до производства и отгрузки (Выбор лучшего ПО для обработки металла в 2025 году: Топ-6 вариантов — Eziil). Strumis может интегрироваться с программами для 3D-моделирования (например, BIM-инструментами) для импорта проектных данных, а затем управлять запасами материалов, раскроем и отслеживанием работ в одной системе. Оно предоставляет реальное отслеживание деталей и помогает снижать отходы материалов с помощью интеллектуального планирования и функций раскроя (Выбор лучшего ПО для обработки металла в 2025 году: Топ-6 вариантов — Eziil). Такая система снижает количество дублирующих вводов данных и ошибок, имея единый источник правды для информации о проекте.

Другим интегрированным решением является Tekla PowerFab от Trimble, которое ориентировано на сталепрокатчиков, но концептуально схоже для обработки листового металла. Tekla PowerFab объединяет несколько процессов (закупки, инвентаризация, управление производством) в одной платформе (Выбор лучшего ПО для обработки металла в 2025 году: Топ-6 вариантов — Eziil). Она взаимодействует с CAD-программным обеспечением Tekla, чтобы данные проектирования попадали прямо в планирование производства. Пользователи получают реальное представление о статусе производства и могут принимать обоснованные решения (например, если определенный размер листа заканчивается или станок загружен, система выделяет эти моменты). Несмотря на то, что Tekla и Strumis ориентированы на тяжелую конструктивную обработку, в отрасли листового металла имеются аналогичные решения или возможность интегрировать лучшие из них с ERP-системой.

В области обработки листового металла некоторые компании достигают интеграции, связывая выбранные CAD/CAM инструменты с ERP-системами для производства, такими как JobBOSS, Epicor или Syspro. Например, в мастерской могут использовать SolidWorks и SigmaNEST для проектирования и раскроя, а затем эти данные создают спецификации и требования к материалам, которые поступают в Syspro (которое точно отслеживает запасы и затраты по заказам) (Выбор лучшего ПО для обработки металла в 2025 году: Топ-6 вариантов — Eziil). Syspro сама по себе является комплексным решением, так как предлагает модули для контроля всех аспектов производства — от проектирования до доставки (Выбор лучшего ПО для обработки металла в 2025 году: Топ-6 вариантов — Eziil). Это ПО может не выполнять функции CAD, но оно может гарантировать, что информация из CAD/CAM используется для планирования работы станков, закупки сырья и управления отгрузками. Преимущество заключается в единой базе данных: при изменении проекта автоматически обновляются потребности в материалах и графики.

Даже для компании как Мехбуд , которая производит металлические фасады, заборы и потолки, интегрированный подход весьма полезен. Представьте, что Мехбуд получает заказ на индивидуальный фасад — проектная команда моделирует панели и поддерживающие конструкции в CAD, CAM-программное обеспечение готовит программы для резки и гибки, и все эти данные (размеры, типы материалов, количества) поступают в ERP-систему. ERP может затем спланировать закупку оцинкованных стальных листов, запланировать лазерную резку на доступном станке на определенную дату, выделить оператора пресса для гибки и отслеживать ход выполнения заказа. Сотрудники из разных отделов имеют прозрачность, а руководство может видеть ключевые показатели (например, выход материала, время производства и т.д.) на панели управления. Такой тип интеграции становится все более нормой: согласно Deloitte, производители активно инвестируют в такие цифровые процессы — почти все опрошенные компании считают улучшенные цифровые рабочие процессы обязательными для сохранения конкурентоспособности (Цифровой опыт для клиента в промышленном производстве и строительстве | Deloitte Insights).

В заключение, интегрированные ERP-платформы или решения «все в одном» для обработки металла помогают производителям оптимизировать рабочий процесс от проектирования до производства. Они устраняют информационные разрывы между инженерией и производством, снижают количество ошибок и ручных переносов данных и дают общее представление о деятельности компании. Будь то использование специализированной ERP-системы для обработки металла или интеграция отдельных программ через API, конечной целью является одно: более быстрый и эффективный процесс производства с полной видимостью. Как отмечают в одном из отраслевых прогнозов, глобальные расходы на цифровую трансформацию (такие как эти интегрированные системы) должны достичь почти 3,7 триллиона долларов к 2027 году, что подтверждает важность таких инструментов (Цифровая трансформация в производстве: [2025 прогнозы] — Edstellar).

Пример из реальной жизни: оптимизация процесса от дизайна до производства

Для того чтобы показать, как эти программные инструменты работают вместе, давайте рассмотрим мини-кейс. Мехбуд реализует проект по изготовлению индивидуальных перфорированных металлических фасадных панелей для нового офисного здания. Вот как интегрированный процесс CAD/CAM/нестинга помогает им от концепции до готового продукта:

- Проектирование и сотрудничество: Проектный отдел Мехбуд использует SolidWorks для создания 3D-моделей фасадных панелей, включая все монтажные кронштейны и перфорационные рисунки. Используя возможности SolidWorks для обработки листового металла, каждая панель проектируется в сформированном виде и затем автоматически разворачивается в плоскую модель. Команда выполняет быструю симуляцию для проверки, выдержат ли панели ветровые нагрузки (с помощью SolidWorks Simulation), и проверяет, что радиусы изгиба и расположение отверстий соответствуют стандартам для производства. Благодаря облачным инструментам для совместной работы архитектор и клиент могут просматривать 3D-рендеры панелей для утверждения и внести необходимые изменения перед началом производства.

- Нестинг и программирование ЧПУ: После завершения проектирования инженерная команда экспортирует плоские шаблоны (файлы DXF) для всех уникальных панелей и импортирует их в Lantek Expert. Программное обеспечение для нестинга Lantek умно размещает формы панелей на больших листах оцинкованной стали (например, листы 3м x 1,5м), стремясь максимально снизить потери материала. Оно автоматически учитывает ширину пропила лазера и добавляет небольшие зажимы, чтобы вырезанные элементы не упали в рабочую зону лазера. Результат — оптимизированный раскрой для каждой партии панелей. Одним кликом программа генерирует код для лазерной резки для машины Мехбуд. Код отправляется непосредственно в машину или по сети и ставится в очередь на производство. Поскольку процесс автоматизирован, то, что раньше занимало часы ручной разметки и кодирования, теперь выполняется за минуты. (В аналогичном случае американская компания Standard Iron сократила время программирования с 30 минут до 1 минуты для заданного раскроя после внедрения передового программного обеспечения (Программное обеспечение для нестинга экономит время программирования и материалы | MetalForming Magazine), и Мехбуд тоже ощутил эти преимущества эффективности.)

- Гибка и подготовка к сборке: После резки каждый заготовленный лист передается на станцию гибки. Мехбуд использует оффлайн-программное обеспечение для гибки (в данном случае модуль в составе их CAM-системы), чтобы программировать пресс-ножницы. 3D-данные CAD из SolidWorks используются для симуляции последовательности гибки, чтобы убедиться, что сложные изгибы панели (которые могут иметь возвраты и фланцы для крепления к каркасу здания) выполнены правильно и без столкновений. Программное обеспечение предлагает подходящий инструмент и порядок изгибов. После подтверждения инструкции по гибке загружаются в ЧПУ-пресс-ножницы. Оператор может выполнять гибку, уверенный, что углы и размеры будут точными. В результате Мехбуд достигает точности при первом изготовлении, даже для панелей с сложными геометриями.

- Интеграция и отслеживание: На протяжении всего этого процесса интегрированная система Мехбуд отслеживает ход работ. Модуль ERP знает, сколько панелей было вырезано и сколько листов металла было использовано по сравнению с расчетом. Интеграция программного обеспечения для нестинга обновляет инвентаризацию – если было выделено 50 листов и использовано 47,5, оставшийся металл фиксируется как пригодный остаток для будущих работ. Менеджеры по производству могут в реальном времени видеть, что резка завершена, а гибка продолжается. Если возникают какие-либо проблемы (например, задержка работы машины), график в системе обновляется, и команда получает уведомления для корректировки последующих процессов (например, порошкового покрытия или доставки). Этот цифровой поток данных гарантирует, что ничего не упустят, и проект остается на графике.

- Результат и преимущества: Результатом является комплект фасадных панелей, которые идеально подходят при установке, доставленные вовремя и в пределах бюджета. Используя CAD, CAM и программное обеспечение для нестинга, Мехбуд снизил отходы материала для этого проекта на 10% по сравнению с традиционными методами – что особенно важно с учетом высокой стоимости покрытой архитектурной стали. Они также сэкономили время инженеров и предотвратили ошибки; например, автоматический нестинг сэкономил хотя бы один полный лист металла, что также подтверждает экономию, наблюдаемую в других компаниях, которые внедрили подобное программное обеспечение (Программное обеспечение для нестинга экономит время программирования и материалы | MetalForming Magazine). Клиент был доволен не только качеством продукции, но и скоростью выполнения, благодаря цифровым методам производства.

Этот пример отражает то, что происходит в многих компаниях по производству листового металла, которые внедряют цифровые инструменты. По всему рынку цифровое производство и практики Индустрии 4.0 становятся стандартом – исследование Deloitte показало, что 93% промышленных производителей внедряют хотя бы одно цифровое решение в свои операции (Цифровое взаимодействие с клиентами в промышленном производстве и строительстве | Deloitte Insights). Компании, такие как Мехбуд, которые осваивают эти технологии, могут лучше справляться с индивидуальными проектами, обеспечивать постоянное качество и оптимизировать свои расходы. Это конкурентное преимущество в современном производственном ландшафте.

Заключение

От начальной идеи до готового продукта, правильные программные инструменты играют ключевую роль в производстве листового металла. Лучшее программное обеспечение для обработки и производства листового металла – включая мощные CAD программы, CAM и nesting софт, а также интегрированные системы управления – позволяют производителям работать умнее, быстрее и с большей точностью. Используя передовые CAD технологии для проектирования листового металла, инженеры могут создавать инновационные фасады, заборы и потолочные конструкции с уверенностью, что они будут произведены точно. CAM и nesting инструменты обеспечивают эффективное производство, автоматизируя CNC программирование и максимально используя каждый лист металла. В эпоху цифровой трансформации, когда практически все производители внедряют цифровые инструменты, использование этих технологий уже не является опцией, а стало необходимостью.

Компания Мехбуд, с фокусом на современные системы фасадов и решения для ограждений, является примером того, как внедрение технологий упрощает рабочие процессы. Команда дизайнеров компании быстро превращает творческие идеи в детализированные CAD модели, а команда производства использует CAM и nesting софт для выполнения этих проектов с минимальными отходами и ошибками. Этот интегрированный подход не только снижает затраты и время выполнения, но и сохраняет высокие стандарты качества, за которые известен Мехбуд. Согласно отраслевым исследованиям, стремление к повышению эффективности и цифровой интеграции будет только расти – производители планируют значительно увеличить свои инвестиции в цифровые инструменты и умные фабрики в ближайшие годы (Цифровая трансформация в производстве: [Прогнозы на 2025 год] — Edstellar) (Цифровой клиентский опыт в промышленном производстве и строительстве | Deloitte Insights).

Для любого бизнеса по обработке листового металла, который хочет оставаться конкурентоспособным, стоит оценить программные решения, описанные в этой статье – от CAD программ для проектирования листового металла, таких как SolidWorks или Inventor, до CAM программ для производства, таких как интегрированный Fusion 360, и программ для nesting листового металла, таких как Lantek или SigmaNEST. Внедрение правильной комбинации этих инструментов может привести к значительным улучшениям: более быстрые циклы проектирования, более высокий выход материала, снижение затрат на рабочую силу и повышение общей производительности. В конечном итоге эти инструменты позволяют компаниям выполнять сложные проекты (будь то авангардный архитектурный фасад или массовое производство металлических компонентов) и добиваться результатов, которые удовлетворяют клиентов и улучшают финансовые показатели. Применение лучших цифровых технологий в проектировании и производстве – это способ, как лидеры отрасли, такие как Мехбуд, превращают идеи в реальность, преобразуя плоские листы металла в прочные и красивые конструкции, которые формируют наш современный мир.