Лазерная резка – это метод раскроя и резки металла, который подразумевает использование высокомощного лазера: воздействие на объект осуществляется с помощью высоких температур. Результат – быстрая и аккуратная работа. Благодаря лазерной резке можно создавать оригинальные, необычные формы, что гораздо сложнее делать с помощью механического воздействия. Лазерная резка считается сегодня одной из самых современных и передовых технологий в металлообработке

Лазерная резка металла: особенности и специфика

Принцип работы

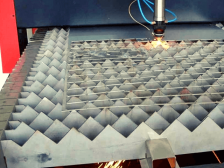

Во время раскроя материала в область реза посылается мощное лазерное излучение. Его направление контролирует компьютер. Оборудованию удается сконцентрировать колоссальную энергию на миниатюрном участке металла. Это позволяет предельно точно проводить резку. Под воздействием лазера разрезаемый участок материала загорается и расплавляется, после чего либо сам испаряется, либо выдувается газовой струей.

В процессе работы отсутствует механическое воздействие на поверхность металла. Благодаря этому во время резки невозможно повредить материал. Данная технология безопасна для нежестких деталей и металлов, которые легко деформируются. С помощью лазерной резки можно раскраивать практически любой металл. Универсальность – одно из важных преимуществ данной технологии.

Особенностью лазерной резки является то, что после завершения процедуры деталь можно сразу передавать на следующий этап производства. Никакой дополнительной обработки не требуется. Отсутствуют «рваные» места, сколы и прочие дефекты, которые требуют вмешательства. Это важно с точки зрения экономии времени.

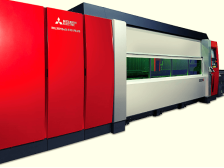

Используемое оборудование

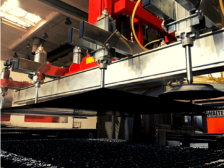

- Для проведения лазерной резки применяются аппараты, использующие в работе газовые, волоконные и твердотельные лазеры. В некоторых установках подвижным является лист металла, а источник лазера находится в статичном положении. Существуют модели, где все наоборот: лист неподвижен, а лазерная «указка» движется по заданной траектории. Такой способ называется «летающей оптикой». Лазер может воздействовать на материал непрерывно, а может посылаться в область реза импульсами.

- Сегодня принято использовать газовые и твердотельные установки. Наиболее мощные – газовые. Они имеют мощность до 20 кВт. Эти показатели позволяют обрабатывать металл со скоростью 60 м/ч. Особо мощными являются газодинамические лазеры.

- Твердотельные модели работают за счет стекла с присадкой ионов или рубина. Мощность этого оборудования не превышает 6 кВт. Следовательно, для резки прочных металлов оно не подходит. Твердотельные установки применяются для обработки малых деталей.

- Лазерная установка во время работы продуцирует большое количество тепла. Важно, чтобы система охлаждения была эффективной и работала исправно. Для снижения температуры может использоваться воздух или теплоноситель.

- В стандартную комплектацию установки входит сам лазер, система перемещения луча, газовая защита и система фокусировки. Несмотря на технологичность такого оборудования, его монтаж и настройка не требует большого количества времени и сил.

- На рынке наибольшей популярностью пользуются установки для лазерной резки от таких брендов: Abamet, TRUMPF, Aramis, Mitsubishi, LSEL.

Преимущества и недостатки технологии

Еще недавно лазерная резка была в диковинку. Сегодня это распространенный в Украине метод обработки металла. Причина популяризации технологии – важные достоинства, которыми она обладает. Разумеется, не обошлось и без недостатков. Рассмотрим обе стороны медали.

Плюсы

- Высокая точность. Лазер – это луч диаметром в несколько миллиметров. С его помощью можно вырезать различные декоративные элементы, создавать детали, обладающие дизайнерской ценностью.

- Скорость работы. Лазер моментально расплавляет металл и испаряет его. Этот процесс занимает гораздо меньше времени, чем резка механическим способом.

- Экономный расход металла. Как уже упоминалось выше, луч, генерируемый установкой, крайне мал. Следовательно, область нагрева металла также миниатюрна. Это означает, что расход металла во время работы минимальный. Кроме того, отсутствует риск повредить материал, чего не скажешь о механической обработке.

- Отсутствует необходимость «дорабатывать» металл. Об этом преимуществе упоминалось выше. Обработанную деталь или лист можно сразу отправлять на следующий этап производственного процесса. Экономится время и силы работников.

- Гладкость среза. Лазер разрезает металл ровно. Заусенцы не появляются ни во время проведения разреза, ни после остывания материала.

- Простота использования. Дабы установка начала работу, в нее нужно загрузить чертеж, который может быть изготовлен с помощью любого чертежного программного обеспечения.

- Возможность изготавливать детали из остаточных листов металла. С помощью лазерной резки можно обрабатывать миниатюрные куски металла, которые при других обстоятельствах пришлось бы выбросить. Высокоточный лазер выполняет «ювелирную» работу даже в таком случае.

- Быстрая перенастройка оборудования. Благодаря использованию современного программного обеспечения техника может быть перенастроена для проведения работы другого типа в краткие сроки. Не нужно серьезно вмешиваться в работу установки, как это бывает при использовании механических агрегатов.

- Мощности лазера хватает для резки материалов, изготовленных из твердых сплавов: например, закаленной стали.

Минусы

- Дорогое оборудование. Установки для лазерной резки – недешевая техника. Ранее их могли позволить себе лишь единицы. Сегодня цены пошли на спад, но все равно для большинства производств такое оснащение является недоступным. Хотя этот недостаток частично нивелируется в процессе использования установки: о ее экономности было упомянуто выше.

- Наличие ограничения по толщине листа металла. Оборудование не справляется с материалами толще 20 мм. Это ограничение объясняется особенностями лазерного луча и не зависит от установки, которую вы используете для резки.

- Отсутствие возможности обрабатывать металлы с отражающими свойствами: например, алюминий в чистом виде. Лазер – это поток частиц, который может быть отражен. Если вам предстоит обрабатывать такой металл, используйте механические технологии резки.

- Низкий коэффициент полезного действия. У оборудования для лазерной резки металла этот показатель находится на уровне 15%. Этот недостаток сказывается на обработке материала толще 12 мм. Тратится больше энергии и времени.

- Риск выхода из строя программного обеспечения. Даже если главные элементы установки будут исправно работать, при программном сбое оборудование не сможет корректно выполнять работу. ПО у современной техники надежное, но все же этот условный недостаток нельзя списывать со счетов.

Какие металлы обрабатываются с помощью лазерной резки

Идеальный вариант с точки зрения качества и скорости работы – металл с низкой теплопроводностью. Например, сталь, железо. Тепло, передаваемое лазером, концентрируется на небольшом участке листа, что приводит к быстрому расплавлению. Хуже обстоят дела с металлами, которые обладают высоким показателем теплопроводности: к примеру, медь. Тепло от лазера быстро распространяется по листу или детали, что заставляет тратить больше энергии и времени на резку. Кроме того, в данном случае есть риск формирования гратов (неровностей).

Лазерную резку принято использовать при обработке следующих металлов:

- нержавеющая сталь. Толщина – от 0,2 мм до 12 мм;

- сталь. Толщина – от 0,2 до 30 мм;

- латунь. Толщина – от 0,2 мм до 12 мм;

- алюминиевые сплавы. Толщина – от 0,2 мм до 20 мм;

- медь. Толщина – от 0,2 мм до 15 мм.

Резка тонколистового металла

Лучше всего с помощью технологии лазерной резки обрабатывается тонколистовой металл. Чем меньше толщина материала, тем легче лазерному лучу с ним справляться. Опыт показывает, что свои лучшие качества оборудование проявляет при обработке металла толщиной до 6 мм. Лазерный луч моментально расплавляет тонкий лист, что обеспечивают очень высокую скорость обработки материала. Это может быть металл из алюминиевого сплава, медь, свинец, жесть.

Важно, что при разрезании тонколистового металла можно использовать маломощные агрегаты для лазерной резки. Подходят и вышеупомянутые твердотельные модели, которые неэффективны при обработке толстых листов. Следовательно, если вы планируете проводить резку тонколистового металла, вы можете сэкономить на оборудовании.

Заключение

Лазерная резка – это современная альтернатива механическим технологиям обработки металла. Она более удобна, экономна и предоставляет больше возможностей для реализации проектов. Принцип работы лазерной установки прост, в чем вы могли убедиться выше. Все делает лазер, который за считанные мгновения ровно разрезает лист металла.

Перед тем, как отдать предпочтение этой технологии, внимательно ознакомьтесь с недостатками, описанными выше. Если вы планируете обрабатывать толстые металлические листы, сразу откажитесь от данной затеи. 20 мм и не более. Если же речь идет о тонких листах, этот метод полностью оправдает ваши ожидания. Как бы там ни было, перед покупкой установки пообщайтесь с профессионалом. Ответственно подойдите к данному вопросу, ведь установка для лазерной резки стоит немалых денег.