Физика в области лазеров активно развивалась с момента своего появления и до сегодняшних дней. Учёные ежегодно представляли и представляют новые разработки, применяемые в самых разных направлениях науки, медицины, ракетостроения, промышленности.

ВСЁ О ЛАЗЕРНОЙ РЕЗКЕ МЕТАЛЛА

Впервые работа лазера была продемонстрирована в 1960 году американским физиком Теодором Мейманом.

Учёный использовал искусственный рубин в качестве активной среды, а объёмным резонатором служил резонатор Фабри – Перо, который образовывался зеркальными серебряными покрытиями на торцах кристалла.

Затем был создан гелиево-неоновый лазер, работающий в инфракрасном режиме. С развитием физики, науки и техники, лазер претерпевал множество модификаций и усовершенствований.

Технологии металлообработки не стоят на месте и постоянно совершенствуются, поскольку, с развитием инноваций, требуется всё больше сокращать время и энергозатраты на производство изделий из различных металлов.

Основной принцип работы лазерной резки

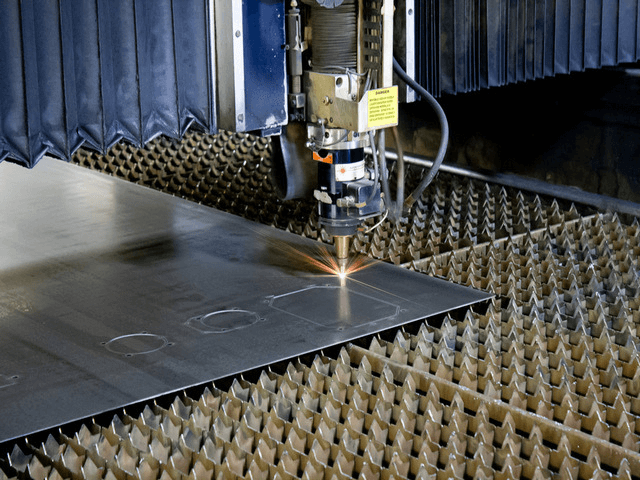

Метод лазерной резки металла представляет собой технически точный процесс, при котором применяется сфокусированный лазерный луч, управляемый компьютерной программой.

Луч лазера максимально концентрирует энергию и легко разрезает практически любой металл, который плавится, выгорает, испаряется и выдувается газовой струей.

Края реза получаются узкими и ровными, без брака, не требующими дополнительной механической обработки. Воздействие на материал и его деформация минимальные, поэтому такой метод пригоден для обработки тонкого, не жёсткого металла.

Резка лазером осуществляется с помощью локального нагрева металла точно сфокусированным на поверхности лучом. Поверхностный слой поглощает излучение и разогревается, образуя плёнку окислов.

Температура обрабатываемых металлов достигает точки плавления, и материал начинает испаряться. Активный газ, который подаётся в процессе работы обеспечивает следующее:

- Эффективно поддерживает горение металлов, увеличивая общую скорость реза и возможную толщину разрезаемого материала.

- Продукты горения просто выдуваются, а рез очищается, оставляя кромки идеально ровными.

- Обеспечивает охлаждение прилегающих к резу участков металла.

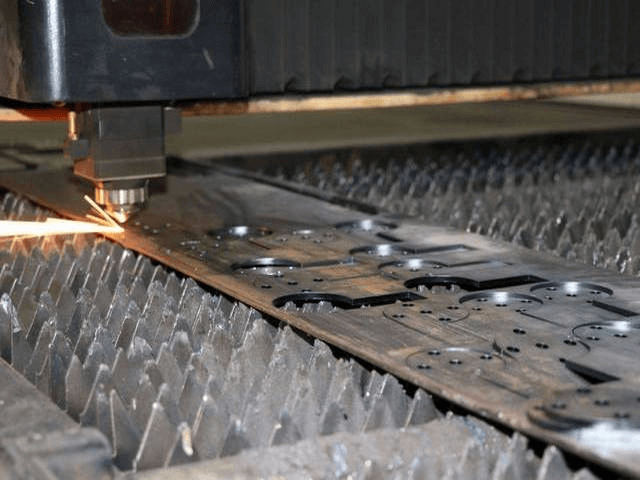

Металл в жидком виде и окислы выдуваются из зоны резки струёй газа, что способствует окислению слоёв, расположенных ниже, до тех пор, пока весь лист не будет прорезан. Лазерное излучение высокой мощности позволяет легко осуществлять раскрой металла на высоких скоростях перемещения лазерного луча, без изменения структуры материала в зоне реза.

Виды промышленного оборудования для лазерной резки металла

Конструкция аппаратов для лазерной резки отличается компактностью, но имеют гораздо большую мощность, в сравнении с другим оборудованием для металлообработки.

Оборудование для лазерной резки, которое в наше время устанавливают на промышленных предприятиях, бывает трёх типов:

- Твердотельные установки (принцип работы основан использовании драгоценных кристаллов, соединений и редкоземельных элементов; фотоны накачиваются импульсными лампами или лазерными диодами).

- Газовые установки (активируются смесями инертных газов, которые запускаются электрическими разрядами или четко направленной химической реакцией).

- Волоконные установки (все элементы активной среды и резонатора изготовлены из оптического волокна в комбинации с другими конструктивными элементами).

Основополагающий элемент лазерных установок – это рабочий стержень, на который попадает световой поток, проходящий через резонаторы, чтобы набрать необходимую для разреза силу, фокусируя луч специальной системой. Для передачи излучения на рабочий стержень используется лампа накачки, работающая в импульсном или непрерывном режиме.

В газовых установках для резки или раскроя металлических поверхностей роль рабочего тела выполняет газ. Он через специальную трубку закачивается непосредственно в рабочее поле лазерного луча. В этом технологическом сегменте широко эксплуатируются щелевые установки, с рабочим телом в виде углекислого газа. Резонаторы в таких установках покрыты серебряным или золотым напылением, чтобы максимально повысить отражающую способность, а сами установки работают на смеси углекислого газа, азота и гелия.

Для охлаждения оптических элементов используется вода или воздушный обдув, установки оснащаются теплообменником, холодильной установкой.

В любом виде оборудования для лазерной резки имеются следующие узлы:

- Узел формирования и передачи газового потока или излучения (различные оптические элементы, система зеркал, устройство, подающее газ, сопло).

- Твердотельный или газовый излучатель с необходимыми показателями.

- Узел контроля управления.

- Координационный узел (управляет перемещениями металлической детали и лазерного луча).

Программное обеспечение полностью автоматизировано и управляет всеми узлами установки.

В настоящее время, научно-исследовательские институты разрабатывают специальные модели лазеров с оптико-волоконной трубкой-резонатором для продуктивной работы с цветными металлами и антикоррозийными сталями, которые обладают высокой отражающей способностью. В них световой луч не рассеивается, а остаётся сфокусированным и концентрированным.

Технология процесса лазерной резки осуществляется следующим образом: световой луч воздействует на материал заготовки в результате чего, она проходит несколько изменений до преобразования в готовое изделие:

- На первом этапе лазерный луч разогревает нагревание вещества до температуры плавления.

- Следующий этап предполагает кипение и испарение металла.

- И на последнем этапе проплавление заготовки происходит на всю глубину по запрограммированной траектории.

На практике полное испарение металла происходит у тонких заготовок, если же толщина средняя или большая, то остатки вещества удаляются из зоны реза струёй вспомогательного газа (азота, кислорода, инертных газов или воздушной смеси).

Активный газ, который подаётся в разрез, охлаждает поверхность и поддерживает постоянную температуру, ускоряя обработку.

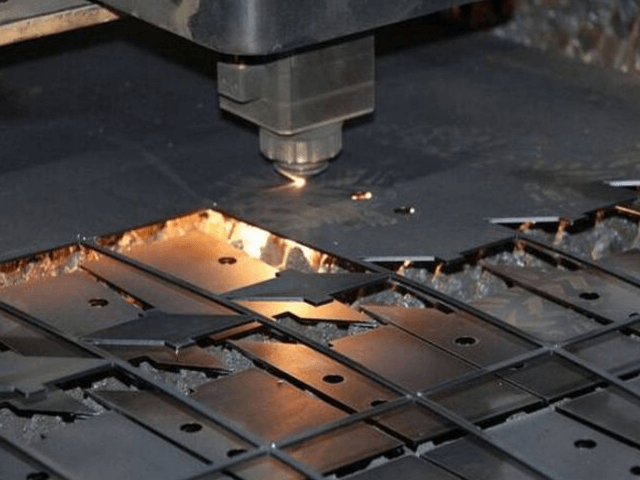

Металлические заготовки не деформируются во время лазерной резки, благодаря этому минимизируются затраты на припуск размеров, дополнительную механическую обработку.

Основные достоинства и недостатки лазерной резки

Учитывая все, перечисленные выше особенности технологии лазерной резки, она имеет целый ряд неоспоримых преимуществ:

- Возможность работы с хрупкими материалами, поскольку в процессе работы инструмент и детали не соприкасаются.

- Огромный выбор толщин и марок сталей, сплавов, металла, пригодного для разрезания лазером (до 50 мм нержавеющей стали и твердосплавных материалов).

- Минимальная погрешность в работе, благодаря компьютерному управлению.

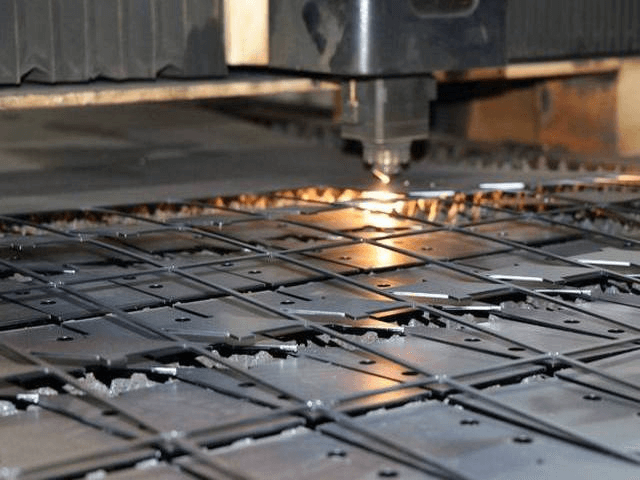

- Идеальная точность и высокая скорость технологического процесса.

- Никаких ограничений по форме линии разреза.

- Способность, при небольших партиях, заменить традиционные штамповку и ковку.

- Экономия материала и минимизация отходов.

Высокая производительность и снижение себестоимости продукции

Следует отметить, что при лазерном раскрое возможно гравировать на швах и стыках соответствующие метки, размечать точки для сверления.

Хотя технология лазерной резки достаточно универсальна, её свойственны и определённые недостатки:

- Высокое энергопотребление для обеспечения достаточной мощности лазера.

- Некоторые ограничения по толщине заготовок.

- Опасность сожжения материала в следствии неправильной регулировки лазера.

- Обесцвечивание некоторых металлов, если интенсивность луча превышена.

- В некоторых случаях, возможно появление грата (остатки застывшего расплавленного металла на кромке).

Несмотря на ряд недостатков, технология лазерной резки завоёвывает всё большую популярность, поскольку готовое изделие значительно превосходит по качеству изделия, изготовленные традиционными методами.

Применение лазерной резки в производстве изделий из металла

Следует отметить, что лазерная резка – это наиболее перспективная из технологий металлообработки, поскольку не требует крупных денежных вложений и способна выдавать качественную продукцию самых разнообразных форм, с минимальным количеством брака.

Первоначально лазерная резка получила широкое применение на авиационных заводах, судостроительных вервях, автомобильных концернах, которые стремились эффективно увеличить производительность и сократить энергозатраты.

Как правило, лазером режут такие виды металлов: нержавеющую сталь, алюминиевые сплавы, цветные металлы, различные стали, медь и латунь.

Лазерная резка и раскрой металла больше всего распространена в следующих областях производства:

- Крупное машиностроение, автомобильная промышленность.

- Строительная сфера.

- Деревообрабатывающая промышленность.

- Теплоэнергетика.

- Научное и конструкторское приборостроение.

- Пищевая промышленность.

- Газовая промышленность.

- Изготовление торгового оборудования.

Активно возрастает спрос на применение лазерной резки для производства медицинского и спасательного оборудования, различных декоративных элементов, трафаретов, рекламных вывесок.

По сравнению с другими традиционными методами и видами обработки металлов, лазерная резка и раскрой широко применимы, что способствует расширению рынка оборудования и области применения. Такая технология обработки металла стремительно набирает популярность среди частных лиц и небольших предприятий.

Металлообрабатывающие компании, такие как Metalcut Pro, легко справляются с производственной необходимостью раскроя металла при помощи лазерной резки, благодаря тому, что мощности таких предприятий оснащены лазерными оптоволоконными станками с ЧПУ, которые отличаются высокой производительностью и экономичностью.

Современный центр металлообработки Metalcut Pro помимо лазерного раскроя металла позволяет решить задачи, требующие механической обработки металла, полировки и порошковой покраски изделий, прецизионной гибки, как отдельных услуг, так и в комплексе. Отсутствие готовых чертежей, смет и расчётов решается собственным инженерно-конструкторским бюро. На складе металлопроката, из сертифицированных материалов от надёжных поставщиков, будет подобран подходящий для заказа материал.

Современный центр металлообработки Metalcut Pro – ваш надёжный партнёр и подрядчик в работе с металлом!