Виды оборудования для переработки тонколистового металла

Тонколистовой металл (оцинкованная сталь или металл с полимерным защитно-декоративным покрытием) сегодня является достаточно популярным сырьем, используемым при производстве материалов для строительства и отделки.

На его основе производят:

- Металлический сайдинг.

- Элементы для металлических ограждений (ламели для заборов).

- Фасадные кассеты, панели и рейки.

- Доборные элементы для оград, фасадов, оконных и дверных проемов – водоотливные планки, планки примыкания, нащельники, козырьки и т.д.

Одним из явных преимуществ этого материала выступает простота обработки. Для изготовления всех перечисленных изделий (за небольшим исключением) достаточно самого простого оборудования. Но при промышленном производстве фасадных кассет или панелей для металлических оград используется профессиональное оснащение. Это позволяет не только ускорить процесс изготовление деталей, но и свести к минимуму влияние человеческого фактора, а значит – обеспечить высочайшее качество и идеально точное совпадение размеров.

Резка металла

При работе с тонколистовым (0,4 – 3 мм) металлом первым этапом производства выступает нарезка заготовок. По большому счету, малая толщина позволяет использовать и ручной инструмент, но ручная резка достаточно трудоемкая, кроме того, качество реза получается неудовлетворительным (край почти всегда требует доработки). Потому на производстве обычно используют гильотинные ножницы.

Гильотинные ножницы для раскроя металла

Гильотинные ножницы — это приспособление, позволяющее в один проход выполнять точную резку листового металла с минимальной деформацией края. Это обеспечивается за счет вертикального движения скошенного лезвия (отсюда и название).

По принципу действия такие ножницы бывают:

- Ручными.

- Механическими

- Электромеханическими.

- Пневматическими.

- Гидравлическими.

Последняя разновидность – гидравлические гильотинные ножницы с ЧПУ – сегодня считается оной из наиболее совершенных. Гидравлическая часть обеспечивает усилие, достаточное для точного и чистого реза даже достаточно толстого металла. Кроме того, именно такие ножницы позволяют выкраивать заготовки с максимальной точностью:

- Поддерживающие устройства позволяют компенсировать провисание тонколистового металла под собственным весом, препятствуя его деформации и смещению заготовки.

- Прецизионный механизм вместе с задним и боковым упорами регулирует положение заготовки до долей миллиметров (чаще всего используется микрометрическая регулировка), что также обеспечивает соблюдение заданных размеров и прямоугольность деталей.

Современные модели гильотинных ножниц позволяют выполнять единовременных рез по длине до 300 мм. Толщина обрабатываемого металла зависит от мощности гидравлического механизма, но в среднем модели для промышленного использования и мелкосерийного производства ориентированы на резку листового металла до 2 мм или нержавейки до 1,2 мм.

Угловысечные станки

Наряду с гильотинными ножницами при производстве фасадных панелей и кассет могут применяться специальные приспособления – так называемые угловысечные станки. Их основным достоинством является простота и надежность: такие приспособления обычно выполняют ровно одну функцию, но при этом выполняют ее очень хорошо.

Как правило, угловысечной станок используется для вырубки углов квадратных или прямоугольных листовых заготовок перед их гибкой. При необходимости вырубки отверстий сложной формы используются специальные вырубные штампы с режущими кромками.

На кустарных производствах используются настольные или переносные угловысечные станки с ручным или ножным приводом. Но для обеспечения высокой точности вырубки целесообразно применение электромеханических или гидравлических высечных ножниц в стационарном исполнении.

Формирование профиля

После того как заготовка нужного размера и конфигурации будет получена, ее необходимо согнуть для придания нужной формы, формирования ребер жесткости, замков, технологических полок и т.д.

Профилирование металла может производиться либо путем гибки на прессах, либо путем прокатки в специальных профилирующих станках. Принципы воздействия в этих случаях кардинально отличаются, потому и рассматривать их стоит отдельно.

Ручные станки для гибки

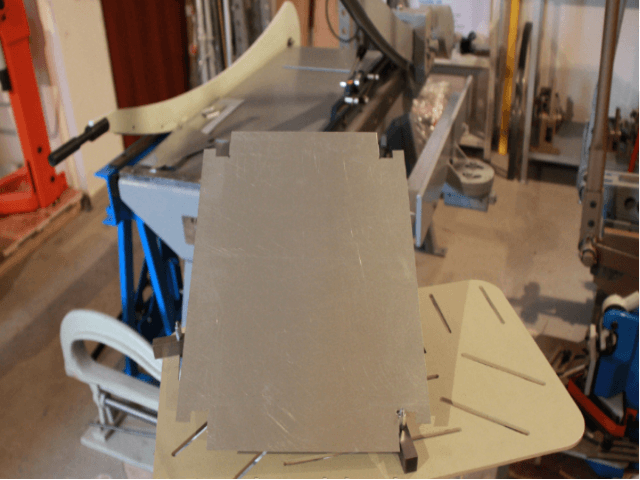

Самое простое приспособление, которое используется при работе с листовым металлом — ручной гибочный станок. Обычно такие конструкции задействуют при кустарном или мелкосерийном производстве.

Ручной листогиб работает так:

- На станину укладывается лист металла, который выравнивается с применением простейших направляющих.

- Заготовка прижимается специальной балкой.

- Затем оператор нажимает на рычаг, и гибочная балка, воздействуя на заготовку, сгибает ее под определенным углом.

Минусов у такого оборудования достаточно: это и малая производительность, и невысокая точность, и низкое качество гиба (из-за неодинакового усилия по длине гибочной балки). Именно поэтому при крупносерийном производстве от ручных листогибов отказываются в пользу гибочных прессов.

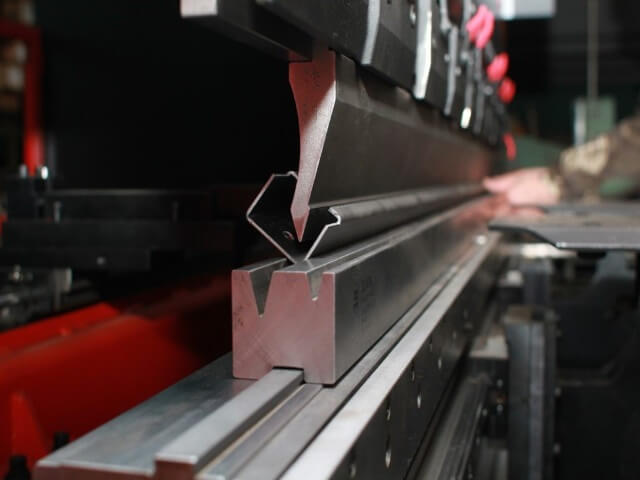

Гибочные прессы

При производстве фасадных реек, кассет, металлосайдинга и аналогичных изделий из листового металла сегодня используются гибочные прессы двух типов:

- Электромеханические.

- Гидравлические.

Наиболее эффективным решением специалисты считают применение гидравлических прессов с ЧПУ. Причин для этого несколько:

- Высокий уровень автоматизации процесса гибки (именно за него отвечает ЧПУ) позволяет свести к минимум отклонения в геометрии изделий. Точное позиционирование заготовки гарантирует, что после гибки все изделия в партии получатся идентичными.

- Также система ЧПУ позволяет учитывать важные параметры, влияющие на качество гиба. Сюда относятся в первую очередь толщина и качество металла – введение их в программный комплекс пресса позволяет оптимально дозировать усилие.

- К достоинствам относят и высокую производительность гидравлического программируемого оборудования. Такие прессы развивают усилие до 150-160 тонн, так что при наличии устройства в цехе можно обрабатывать даже достаточно толстые металлические заготовки высокой плотности.

Еще едим важным преимуществом подобного оборудования сточит считать возможность быстрой смены матриц и пуансонов – форм для гибки. При производстве деталей со сложной конфигурацией могут использоваться специальные штампы, формирующие профиль с несколькими изгибами или ребрами жесткости за один проход – это значительно экономит время.

Профилирующие станки

Прессы – ручные и гидравлические – обычно используются при изготовлении изделий с относительно небольшими габаритами. Если же необходимо производить изделия с большими линейными размерами, то используют другую разновидность техники – профилировочные станки.

Примером изделий, для изготовления которых задействуется профилировочный станок, могут служить фасадные рейки или профили для ограждающих конструкций. Делаются они так:

- Материал – лист или рулон металла с оцинковкой либо полимерным покрытием – обрезается до нужной ширины.

- Заготовка поступает в профилирующий станок, в котором с помощью специального привода обеспечивается ее поступательное движение.

- При прокатке заготовки на нее с разных сторон воздействуют прокатные ролики, которые обеспечивают гибку металла до получения профиля нужной конфигурации.

Прокатные станки, которые используются на современных производствах, обладают такими рабочими характеристиками:

- Толщина обрабатываемого металла – от 0,4 до 0,7 мм (это позволяет производить самые востребованные разновидности профиля).

- Скорость профилирования — от 10 метров в минуту.

- Возможность изменения ширины лицевой части профиля (т.е. разнесение профилирующих роликов) в диапазоне от 165 до 750 мм.

Как правило, на таких станках производят рейки стандартного размера (до 3 либо до 6 м). Однако при необходимости возможно изготовление и нестандартных деталей до 10 м.

Применение в работе с тонколистовым металлом современного оборудования – гидравлических гильотин с ЧПУ, прессов с программируемым управлением, профилировочных станков с высоким уровнем автоматизации и т.д. — не только повышает производительность предприятия. Благодаря внедрению новых технологий появляется возможность для улучшения эксплуатационных качеств продукции, компенсации недостатков сырья и максимально точного соблюдения требований к геометрии выпускаемых изделий.